浅谈基于无线物联网的工业企业能耗监控系统设计-李艳秋

摘要:针对工业制造企业存在高能耗、高污染的问题,提出了一种用于工业企业能耗监控的多层级网络系统。本系统可完成企业内部电力、水资源以及燃气等能源消耗的智能监测,并将监测结果存储至Web服务器和后台数据库,在前端用户交互面板显示,以实现对企业能耗系统化的监控和管理目标。

关键词:物联网(IOT);工业企业;能耗监控

0.引言

随着通信技术的迅猛发展,各行业加强智能化建设也迈向新的台阶。目前,无线公网在配电自动化和计量自动化中的应用都颇为广泛,促进了供电企业抄表方式的转变[1]。为此,供电企业加快智能电表和低压集抄全覆盖工作,逐步取消人工抄表模式,实现全量客户自动化模式抄表,以适应新一轮电力体制改革新要求,提升企业管理水平,提高工作效率[2-4]。公网无信号区域大部分为偏远山区,人工抄表耗时费力且人身风险较大。显然,解决公网无信号区域的远程抄表问题是必行之举。

1.工业制造企业能耗监控中的物联网关键技术

1.1 环境信息感知设备

当前,工业制造企业能耗监控使用的传感装置包含电量传感器、测温传感器、ESR型燃气传感器、温度隔离变送器以及水位计,用于多源环境信息的感知、采集与处理分析[1]。而射频识别(RadioFrequencyIDentification,RFID)技术往往通过电子标签来记录多种多样的环境信息,可自动准确识别电力供电状态信息、设备维护的操作信息。一旦系统开启,便可实时监控、记录相关环境信息,并及时回传至后台处理。

1.2 网络通信技术

在工业制造企业的能耗监控过程中,对于物联网环境信息的感知、传输,通常更多用到无线网络通信技术、CC1100无线接收模块、全球移动通信系统(GlobalSystemforMobileCommunication,GSM)模块,形成各节点间的数据通信和资源共享。当前外部环境能耗监控中运用的网络通信技术,包括NSA/SA通信技术、窄带物联网(NarrowBandInternetofThings,NB-IoT),其中NSA/SA为常见的5G网络通信技术和双模通信模式,上行支持256正交振幅调制(QuadratureAmplitudeModulation,QAM)和HPUE、下行支持探测参考信号(SoundingReferenceSignal,SRS)轮发,可满足不同场景下的物联网数据传输要求。而NB-IoT属于小范围空间的无线移动通信网络,主要依托于5G移动蜂窝网络,在企业不同生产设备中部署,包括网络上行/下行基带信号、独立载波的部署,从而保证网络数据信息传输和智能业务分配的控制。

1.3 数据处理技术

利用物联网能耗监测系统和传感器装置接收网络数据信息,通常会被传送至多个网络节点进行处理。而用于数据处理控制的网络节点主要分为互联网信息物理系统(CyberPhysicalSystem,CPS)节点、有源CPS节点和无源CPS节点,其中互联网CPS节点可针对海量化的网络数据信息进行能耗监测数据计算、分析。而有源/无源CPS节点通过多个节点间的连接构建物联网系统的信息控制中心,用于少量能耗监测数据信息的处理和存储。这样对简单能源消耗数据的处理可不再传送至核心处理器即可完成处理计算。

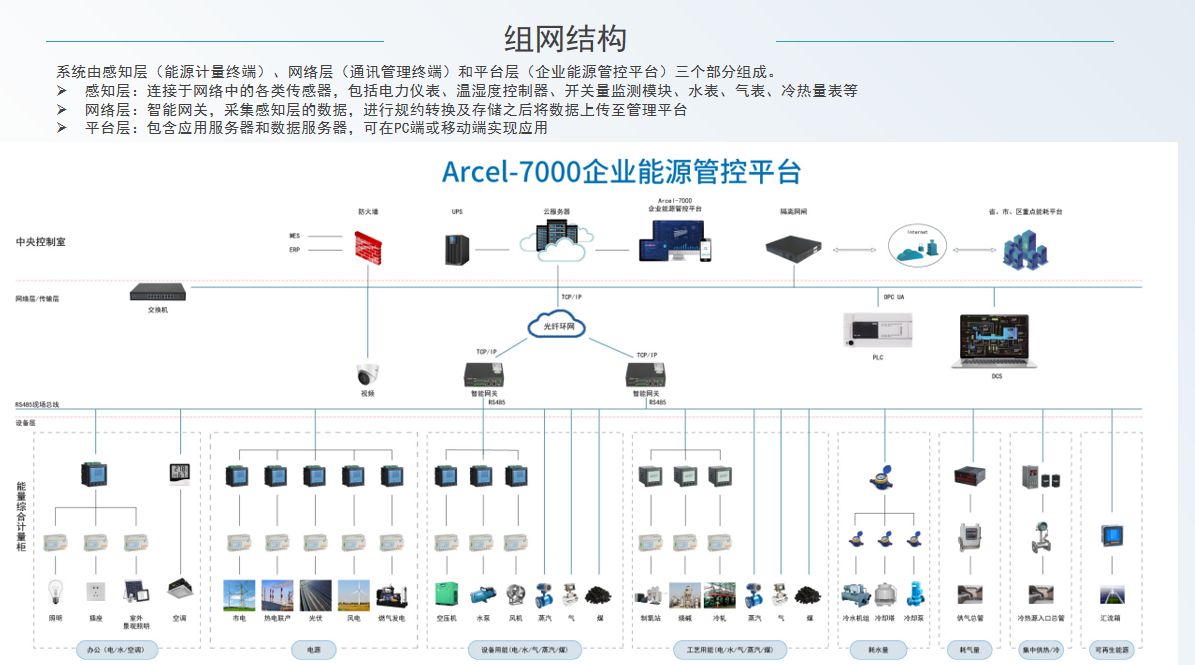

2. 物联网感知与传输技术的组成框架结构

物联网系统利用信息采集的传感装置、多种网络通信协议构建具有工业企业数据获取、处理、传递、存储与共享的多级结构。因而,依托智能传感器装置、网络通信协议、网关服务器、后台数据库等软硬件以及其他的可扩展组件,可完成物联网络系统的组网,自动收集、整理和保存有关工业能耗的数据信息[2]。当前,物联网技术的组成框架包括感知层、网络层、控制层以及应用层等,具体结构如图1所示。

图1 物联网感知与传输技术的组成结构

根据图1的物联网技术框架可以得出,网络层和控制层是物联网能耗监控系统的重要部分。其中,网络层包含网络通信协议、网关服务器、以太网卡、无线通信模块以及控制输出接口结构,主要用于建立控制层和应用层间的网络连接。物理层通信协议用于数据采集的控制,但难以保证数据传输、处理的安全性。而数据链路层协议可对物理信道的传输使用进行控制、复制,并通过引入多个网络节点的数据处理技术读取、写入和分析载入数据信息。而控制层属于感知层、网络层的中间层级,通常将网络传感器收集的的各类能耗信息,经由多功能电表、智能水表、燃气表以及多个设备控制器,实现对传感器采集信息传输、设备状态信息、能耗监控指令、能耗信息存储与调用等功能控制,并将从网络层返回的能耗数据信息存储至后台数据库。

3.基于物联网技术的工业企业能耗监控系统设计

3.1 工业企业的能源消耗分析

工业制造企业在日常生产经营过程中通常会用到水、煤、电力以及燃气等能源,其中煤炭、电力是工业生产制造消耗量*大的能源,但煤炭的利用效率仅为55%~70%、且对环境污染严重,因而近年来煤炭能源的用量显著下降[3]。特别对工业企业的电机驱动工序而言,通常会经过热处理、切削、成型、干燥、黏结及装配等流程,并涉及能源消耗的分配、计量、监测的控制环节。

3.2 工业企业能耗监控系统的组成结构

基于物联网技术的工业企业能耗监控系统属于互相独立、分布式的监控管理系统平台。通常采用浏览器/服务器(Browser/Server,B/S)架构、JavaScript脚本语言,建立用于综合能耗监控、数据库管理控制的平台。

首先,依托物联网系统的感知层包括红外探测器、温湿度传感器、压力传感器、流量计以及RFID智能识别卡等环境信息监测装置,以及多功能电表、智能水表、燃气表的内部控制设备。相关人员探测与采集企业内部的环境信息和不同运行设备的能耗信息,智能识别水、煤、电力及燃气的能源用量,并经由网络通信协议、红外通信协议、RS485通信模块与GSM通信模块、网关服务器上传至系统后台数据库进行处理[4]。其次,由灯具、空调、风机以及切削车床等设备控制器,参与能耗节能管理的网关控制中,由特定设备控制器进行网络层和感知层命令的传输控制,包括网络层命令下发和感知层命令上传。*后,利用NSA/SA通信技术、NB-IoT组网技术、传输控制协议/网际协议(TransmissionControlProtocol/InternetProtocol,TCP/IP)、RS485无线通信模块、433M通信模块、GSM通信模块自组网方式,设置多个生产设备的开启和关闭时间,用于企业能耗状态的实时监控和远程控制,以达到系统智能化的节能目标。

4.基于物联网技术的工业企业系统能耗监控管理功能实现

目前,工业企业能耗监控系统依托B/S架构、JavaScript脚本语言、无线通信协议、RS485总线、网络计算机、数据库服务器、平台服务器以及用户客户端等设置数据采集、能耗监控、节能管理以及系统管理模块,可由每个区域独立的监控子系统为主导,开展企业系统管理环境状态监控、能耗监控、生产产能分析、设备控制以及节能管理等功能操作。

4.1 系统管理功能

工业企业能耗监控系统的基础管理设置主要围绕用户访问、操作权限、设备配置以及网元调试等服务功能,构建用于系统基本信息配置、人员与操作管理的监控模块[5]。

4.1.1 用户管理

为保证外部用户访问的安全性,针对用户注册、登录、信息访问与调用的操作流程,使用Segmenttoken数据表、token范围的登录信息验证机制,由后台服务器端开展用户名和密码的验证,并生成用户应用程序接口(ApplicationProgrammingInterface,API)请求调用和token身份验证的信息数据。

4.1.2 网络防护与网元权限管理

工业企业生产运营的权限管理包括网络权限、网元权限以及功能权限等权限控制要素。在物联网能耗监控系统的管理过程中,应先收集通信网络的相关设备状态信息,包括交换机、路由器及传输设备等运行状况信息,实时监视存在的网络配置、设备异常或故障情况,在此基础上从远程发送指令进行网络传输通道设置、设备修改或删除等重新配置。

4.1.3 能耗设备与视频管理

基于不同物联网传感器采集的能耗信息,要通过内部控制设备进行相关文档、视频和音频数据信息的监控管理,如配置视频摄像头的焦距、焦点、亮度、色彩等信息,以及对红外探测器、温湿度传感器、压力传感器、流量计以及RFID智能识别卡等传感装置,完成设备运行状态和详细参数的合理监测与管理。

4.2 能耗监控功能

工业企业能耗监控的管理功能执行主要面对园区内的煤炭系统、变配电系统、供水系统和天然气系统,包括锅炉制浆机、磨浆机、泵机以及作业塔等设备。将网关服务器收集的历史能耗、实时能耗使用数据进行全面的统计分析、导出与显示,能耗监控的时间间隔设为每次1h。

4.2.1 煤炭能耗监控

在大数据云服务器和B/S网页服务架构的基础上,利用环境传感器和智能能源监控装置搜集企业某一站点的煤炭用量和设备实时状态信息,显示当前时间的能耗数据、告警及统计数据,以统计表、柱状图和饼状图等形式展示用能信息,从而得出在某一时段内的设备能耗值。

4.2.2 电力能耗监控

企业生产运营的电力使用监控主要是对厂区内不同回路的电气参数,包括采集、统计与记录变压器、变电站以及配电站等装置所发生的电力耗能状况,显示与记录故障自动报警和故障问题日志的数据,实现变配电系统的实时监测和控制功能。

4.2.3 供水使用能耗监控

供水监控系统通常设置两个配水池,向企业提供生产恒压供水和消防喷淋供水。这一情况下供水总管进入厂区后可分为两路,分别与生产用水管网和消防用水管网的控制设备连接。为保证供水使用能耗的准确检测,可以在配水池和总供水管路中同时设置水位计、流量计及压力计等供水监测装置,实时监测计量水池水位、供水水压和供水流量。

4.2.4 天然气能耗监控

工业企业内部存在众多的热源和隔压站。对于各监测点位的天然气能耗数据统计,通常使用分散控制系统(DistributedControlSystem,DCS)热网监控系统,围绕天然气的生产消耗量和采暖消耗量来监控天然气瞬时流量、累计流量及传输压力等数据信息。通过在某一时段内启停生产设备,利用天然气门站计量装置观察传感器、阀门执行器和端设备的参数变化情况,将生成的实时天然气流量和压力传回至后台数据库,并整合多设备燃气使用状态的数据和分类存储,*大限度地保证能耗供需计划和供需分配的合理性。

4.3 产能与节能管理功能

根据每台机器的生产班次和班次产能,工业企业搜集、统计与录入分析生产的产能信息。在接收生产工作后由管理人员参与,统计每个班次产能信息、生成能耗与产出的统计对比表,得出某一时段内企业的产能趋势图和能耗变化趋势图,并依次录入以上的产能及能耗数据信息,以反映企业每个产出生产班次的能耗效用高低。

5.安科瑞工业能耗分析系统

5.1概述

Acrel-7000企业能源管控平台采用自动化,信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,通过数据分析、挖掘和怕势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、重大能耗设备的能源利用情况等进行能耗统计、同环比分析、能源成本分析、用能预测、碳排分析,为企业加强能源管理,提高能源利用效率,挖掘节能潜力、节能评估提供基础数据和支持。

5.2应用场所

适用于钢铁、石化、冶金、有色金属、采矿、医药、水泥、煤炭、物流、铁路、航空工业、木材、化学原料以及机电设备、电器产品、工器具制造等。

5.3系统功能

5.3.1自定义驾驶舱

用户根据实际需求自己搭建驾驶舱,通过丰富的图形化界面展示各类统计数据。

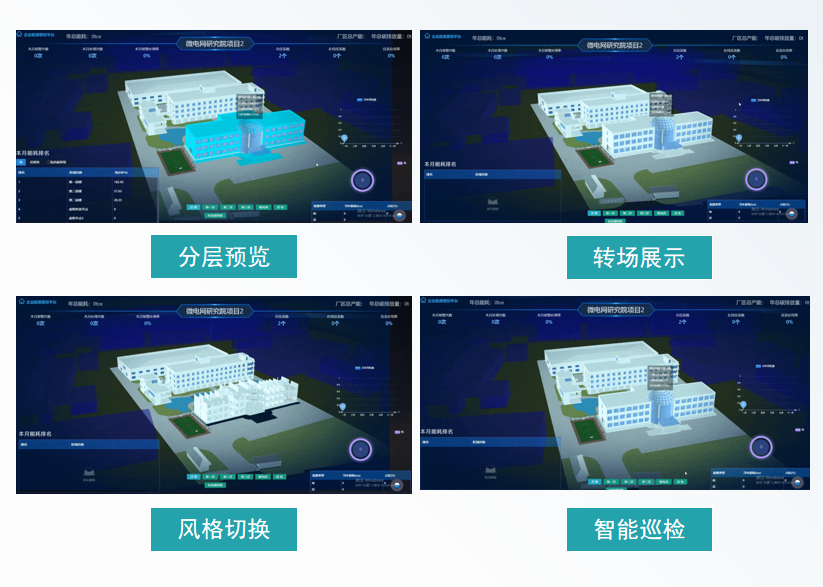

5.3.2可视化3D

通过虚拟仿真实现多维度可视化,为客户提供数字化服务,助力企业能源经济双向管理,提升能源管理水平。

5.3.3多系统对接集成

5.3.4数据自诊断

数据异常诊断,提升安装调试效率,保障数据准确性。

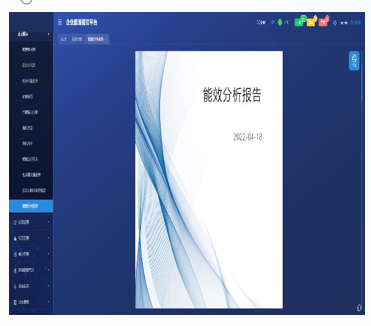

5.3.5能效分析报告

提供设备能效分析结果及节能建议,帮助管理人员全面了解企业的能效水平,为企业节能降耗提供数据支持。

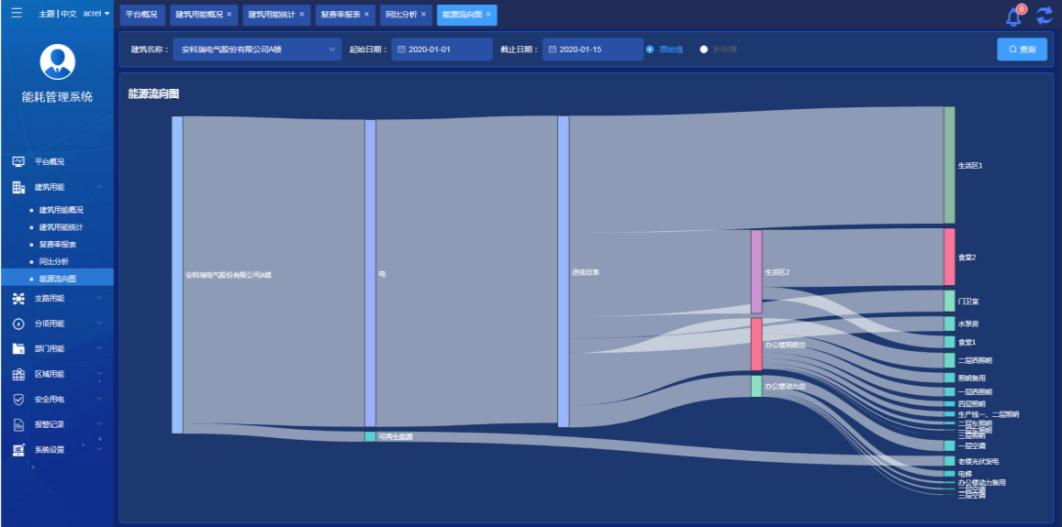

5.3.6能源流向图

能源流向图展示单栋建筑指定时段内各类能源从源头到末端的的能源流向,支持按原始值和折标值查看。

5.3.7夜间能耗分析

夜间能耗以表格、曲线、饼图等形式对选择支路分类能源在指定时段工作时间与非工作时间用能统计对比,支持导出报表。

5.3.8设备管理

设备管理包括,设备类型、设备台账、维保记录等功能。辅助用户合理管理设备,确保设备的运行。

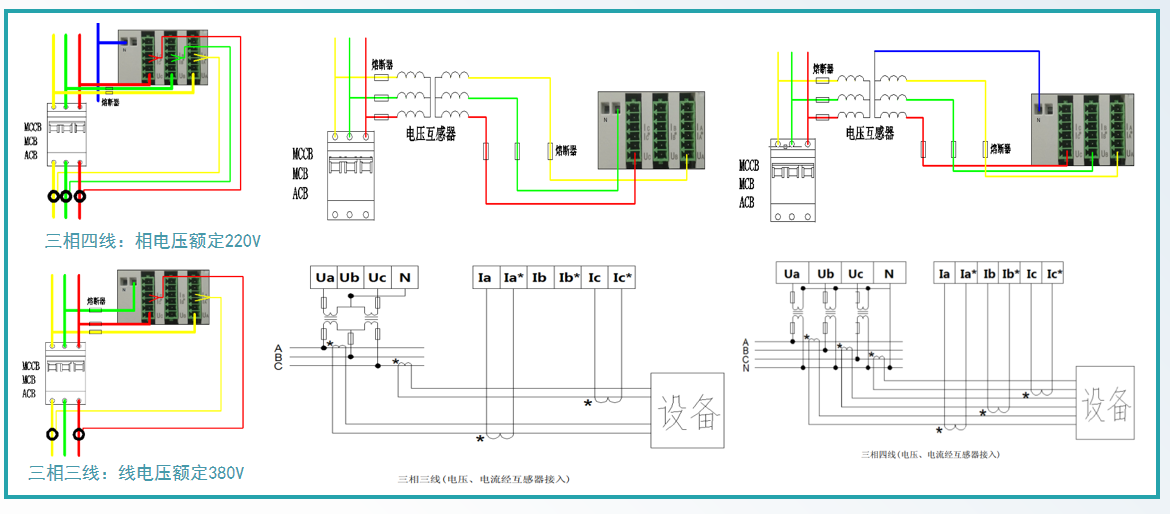

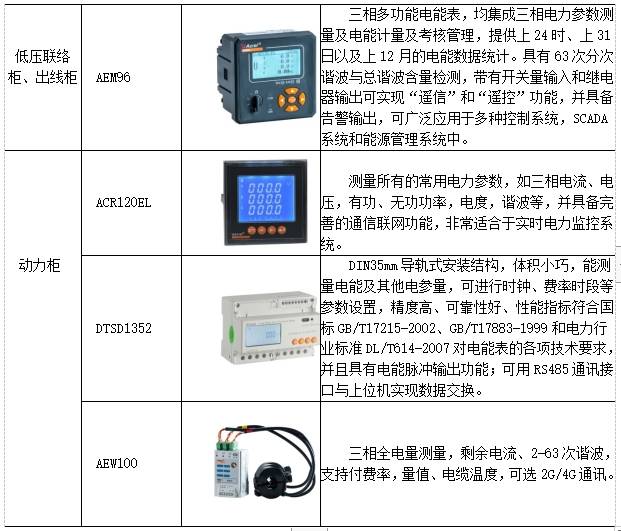

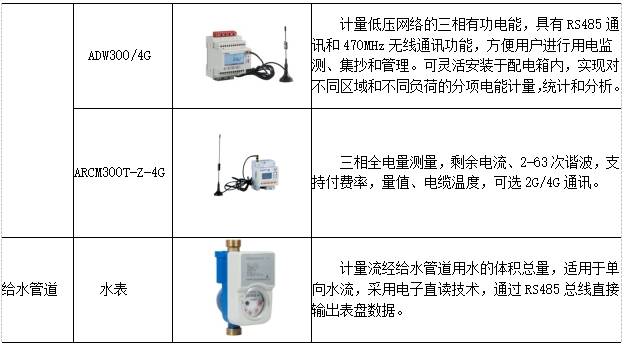

6.系统硬件配置

7. 结语

物联网技术作为互联网信息产业的新兴技术,通常会运用外部信息感知的数据采集技术,包括温度传感器、光电传感器、声音传感器以及RFID射频识别等软硬件,采集工业企业生产经营过程中涉及的电力、水资源及燃气等能源消耗数据。因此,针对工业生产的电力、水资源及燃气等能源消耗,可通过传感设备信息获取和标签读写的方式采集能耗数据、处理数据信息,并设置多个设备控制端口,监测与反馈企业的实时能耗,可满足国家规定的企业节能降耗的控制要求。

参考文献

[1]时培昕.解析物联网和大数据分析的渊源[J].

[2]王聪.基于网络数据分析的物联网终端监控研究[J].

[3]张浩文.物联网大数据分析的初探[J].

[4]周华,丁香.基于物联网的工业企业能耗监控系统[J].

[5]安科瑞企业微电网设计与应用手册.2022.05版.

我要收藏

点个赞吧

评论排行