【ZiDongHua 之方案应用场收录关键词: 中控技术 金陵石化 智能过程控制】

平稳率环比提升超70%!中控技术AIPC首次应用于金陵石化,实现全流程智能优化运行

News

近期,中控技术携手石化盈科首次将高级智能过程控制(AIPC)产品应用于金陵石化2#重整装置,其多工况自适应与周期性操作自动化能力得到验证,成功实现原料变化、异常天气下塔设备的连续平稳控制与调度指令的快速平稳执行,进一步减少操作频次,相关控制回路的平稳率环比提升超70%,为该装置带来了更高的运行稳定性、操作自动化水平与经济效益。

来自中国石化新闻联播的报道

中控技术联合石化盈科推出的高级智能过程控制(AIPC)产品,是面向控制优化需求的新一代智能控制产品,将深度学习、强化学习等领域多种AI算法与工况识别、自适应控制等技术相融合,并嵌入产品功能模块库与装置模版,全面满足用户全工况过程自动化、周期性操作自动化与装置运行效益优化需求。同时,该产品提供了装置级智能控制与运行优化解决方案,助力装置自主运行能力提升。

面对来自原料供应、环境变化对平稳运行带来的干扰,以及日趋严格的生产工艺控制要求,金陵石化2#重整装置迫切需要一个更智能化、精细化的解决方案,以进一步增强装置的运行稳定性和生产效率。中控技术通过AIPC产品在工况识别、自适应控制与多变量优化控制等方面的技术优势,围绕装置长效运行、操作安全与效率提升、效益优化三大需求提供相应解决方案:

全工况控制助力装置长效运行

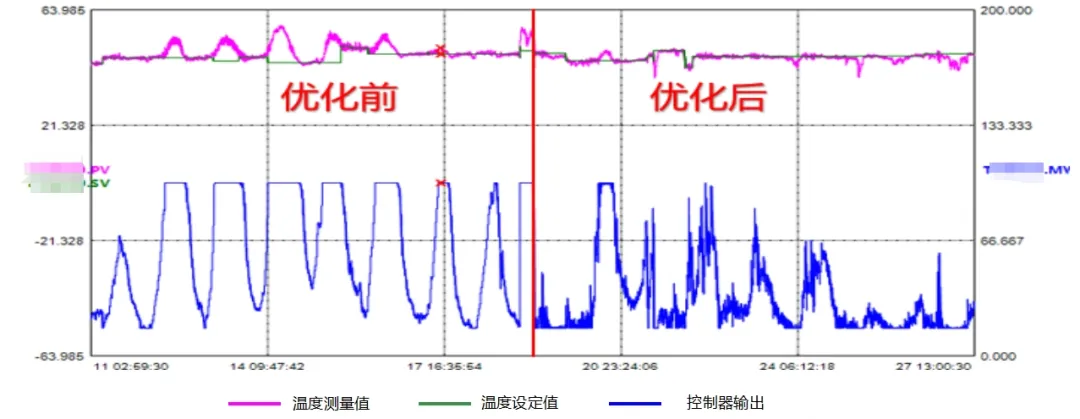

通过应用工况识别与自适应控制等技术,对主要分离设备的相关控制器进行优化,实现控制器参数的在线优化以及根据工况变化进行事件驱动的输出自适应。同时,考虑原料负荷波动、环境温度剧烈变化等影响因素,通过协调回流、燃料气流量等多种控制手段,确保塔设备关键工艺指标的连续平稳控制。

1

实现原料负荷、组分波动场景下灵敏板温度、液位等关键工艺指标的自适应平稳控制,灵敏板温度波动平均减少50%以上,相关操作频次下降70%以上;

2

实现昼夜环境温度变化与暴雨等异常天气下,冷后温度的连续平稳控制,人工干预频次下降90%以上;

冷后温度应用前后对比图

自动化操作助力安全性与效率提升

通过基于多元统计分析的过程监控与智能负荷升降等技术,实现对关键工艺指标的早期预警与调度指令的安全高效执行。同时,该技术还支持与工艺经验结合,实现对反应温度和压力等相关工艺指标的动态联动控制,确保在负荷变化过程中全流程的安全平稳。

1

实现床层温度、氧含量等关键工艺指标异常的分钟级早期识别,提高操作过程安全性;

2

减少调度指令执行过程中的操作频次,提高执行效率与一致性;

3

减少负荷调整对下游的影响,提高过程稳定性;

操作人员通过AIPC提升操作安全性与监盘效率

节能降耗助力装置效益优化

通过运用多变量优化控制以及基于能量平衡的支路平衡等技术,实现对汽提塔等塔设备在原料变化场景下的回流、瓦斯的优化控制与加热炉支路温度的均衡,降低因班组操作习惯中“高回流高瓦斯”导致的能耗消耗。

1

原料轻重组分变化场景下,汽提塔燃料气能耗减少10%以上;

2

实现汽提塔等塔设备加热炉的支路温差减低至±1.5℃以下。

支路平衡应用前后对比图

AIPC产品在金陵石化的成功应用,充分展示了AI算法赋能的多工况自适应、操作自动化和装置效益优化的能力,满足客户长期高效运行过程监控、长效运行、操作执行和效益优化等多方面的需求;不仅提升了装置的生产效率和安全性,还显著减少了人工干预,为装置高效、安全生产提供了有力保障,也为未来在石化行业相关装置的推广应用奠定了坚实基础。

金陵石化

金陵石化公司(中国石油化工股份有限公司金陵分公司、中国石化集团金陵石油化工有限责任公司合称)组建于1982年,现有原油综合加工能力1800万吨/年,拥有炼油、芳烃、热电、烷基苯等生产装置70余套,目前已成为中国石化第三大原油加工基地,也是华东地区重要的原油中转枢纽、成品油和化工原料供应基地,在我国能源战略安全和石化产业布局中占有重要位置。

修改于2024年09月24日

评论排行