知识|PLC的弹簧性能检测系统的设计(一)

1.引言

当前,国内弹簧产品设计制造工艺生产设备快速发展,弹簧材料性能方面也迅速提高,同样对应用弹簧的性能要求也越来越高。所以,能实现弹簧性能检测的智能化设备的开发,成为弹簧工业发展的需要和必然趋势。近年来随着弹簧生产企业质量意识的提高,越来越多的自动化设备,如传感器、控制器、智能仪表等应用到工业生产的控制现场中来。本设计涉及机械、电子、控制及气动等各学科领域技术,装置由机械、电气、软件三部分组成,是一个典型的机电一体化系统,可实现数控系统的精确定位控制和计算机与PLC的串行通信,并以专家控制方式对整个检测过程进行实时监控,具备智能化功能,可自动记录管理数据,判断检测结果,分析故障原因,该产品的设计开发可大大提高弹簧性能检测的高效性和准确性。

2.弹簧性能检测系统概述

2.1检测系统的组成[1]

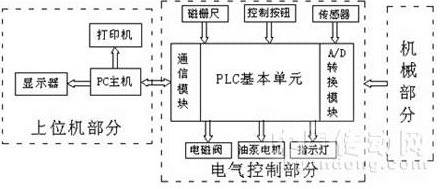

一只弹簧有多个参数需要检测,如负荷、刚度、柔度等,其中负荷是最常见的检测指标,它表明了在指定变形的情况下,该弹簧所产生的负荷值,用以控制自动机械所需要的动力,同时又不至于产生过大的载荷。所以本系统就是通过检测弹簧在压缩或拉伸到一定程度,其力值输出是否达到系统要求,来对成批弹簧进行分选检测。弹簧性能检测系统由上位机和下位机组成,包括机械部分、电气控制部分、计算机软件部分,检测系统结构示意图如图1所示。

图1弹簧检测系统结构示意图

2.2工作原理

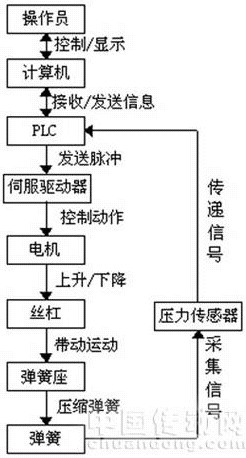

检测系统根据设置可完成智能化运行,为实现弹簧性能检测系统检测过程的全自动化,达到智能控制要求,操作员在进行操作前需要通过上位机软件对整个检测过程进行参数设置,设置的内容包括弹簧类型、弹簧压缩次数、每次压缩行程、合格标准、限位设置等多项内容。工作原理为:通过压力传感器采集当前弹簧压缩状态下的回弹力,并将其转化成4—20mA的电流型信号,传递给主控制器PLC的模拟量接收模块。PLC对所采集的信号进行A/D转换、滤波、整流等处理,再与上位机计算机进行串行通信,把处理后的信号发送到计算机的缓存区中。伺服系统接收到控制信号后,可完成对伺服电机的正、反转,旋转角度,旋转速度等动作的控制,通过同步齿形带将动作再次传递给丝杠,完成丝杠与弹簧座的一同上下动作,从而使被测弹簧实现伸缩检测。整个检测过程的工作原理如图2所示。

图2弹簧检测装置工作原理框图

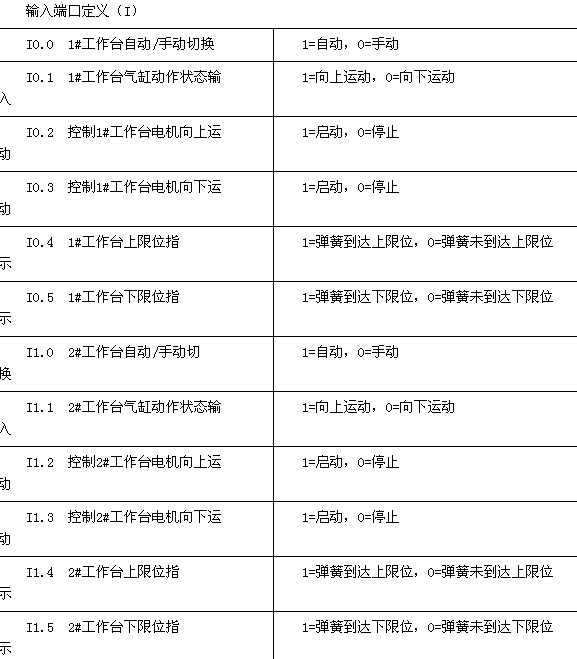

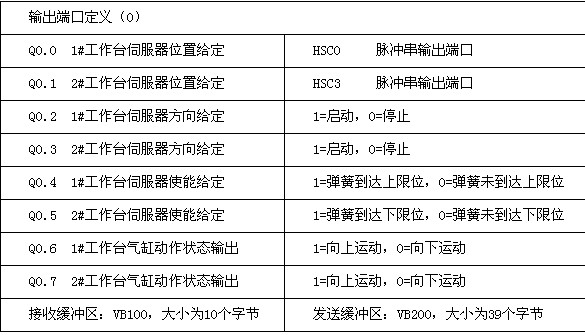

系统设有校验、手动、自动3种工作方式。校验工作方式:每次系统上电开机时,设定的标准长度的量程对测试机压头与底座之问的高度进行校验,以保证测试的准确性;手动工作方式:在设备调试或计算机系统出现故障时,可通过手动方式测试弹簧参数;自动工作方式:根据不同型号的弹簧,自动将伸缩力分为N等份,在弹簧压缩过程中,每经过一个压缩点,将压缩力、弹簧高度、压缩量作为一组数据储存在相应的PLC数据寄存器中。 3系统硬件设计 3.1机械部分设计 在机械部分中,综合考虑到技术性能要求、可靠性要求、安全性要求和标准化要求等方面,检测装置采用双工位作业设计,可同时检测2种不同型号的弹簧;在机械结构设计上考虑到弹簧产品上下检测台的方便,人性化设备的外形尺寸;在操作方面,为使操作者能够多角度操作,操作箱与床身由活动的转向架连接,可旋转180度的角度;在安全作业方面,每个待测弹簧放在带有删槽的弹簧桩上,防止侧滑,四周4根同定杆组成防护栏防止向外弹,其中一根存上下货时可拆卸;在移动方面,检测装置安装有4个带刹车的滑轮,可方便地移动与固定。 3.2电气部分设计 检测装置的电气控制部分以西门子S7-200PLC为控制核心,每个工位配有独立压力传感器、电机、伺服系统、传送带、控制按钮等,可完成自动和手动两种控制功能。系统主要包括计算机系统(主机、显示器、打印机)、PLC基本单元、模拟量扩展单元、通信模块、文本显示器、磁栅尺、负荷传感器等。PLC控制端口定义见表1。

PLC实现系统的定位控制主要表现在:PLC通过对伺服驱动器的脉冲信号、正/反转信号、使能信号等的控制,从而使伺服驱动器能够精确地控制电机的转速、转角、方向等,电机再带动丝杠运动,完成弹簧座的定位控制。在定位控制过程中,主要影响定位精度的因素有:(1)定位控制过程中所涉及到的一系列传动机械误差,包括丝杠间隙、同步齿形带的松紧等因素。(2)根据实际情况计算的PLC向伺服驱动器发送脉冲信号的准确度。

评论排行