艾默生TD3300变频器在张力控制中的应用

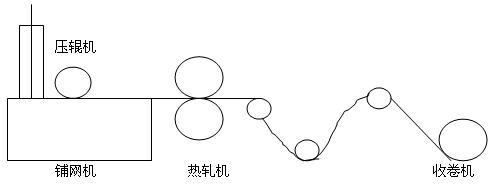

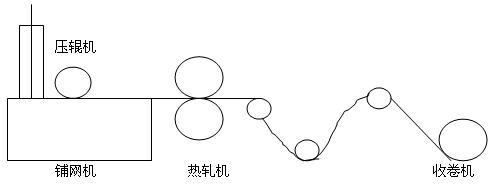

在丙纶纺粘无纺布后处理联合机中,无纺布首先经过扩散风道牵伸,然后在铺网机上成网以后,用预压辊进行第一次成型,再用热轧机进行第二次成型,第二次成型热轧机可以根据用户的要求轧出不同的花纹,来满足市场的需要,第二次成型的无纺布再通过几道扩幅辊,冷却辊,张力辊等等,最后用收卷机收卷,如图(一)所示。收卷效果的好坏,往往处决于热轧机和收卷机之间的张力的恒定,张力控制的稳定,收卷的效果肯定令人满意。

图(一)丙纶纺粘无纺布后处理联合机示意图

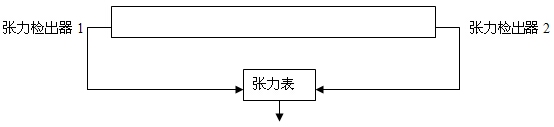

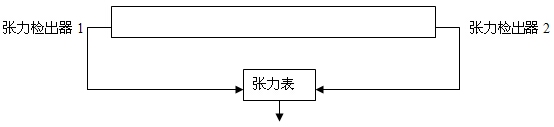

图(二)张力反馈示意图

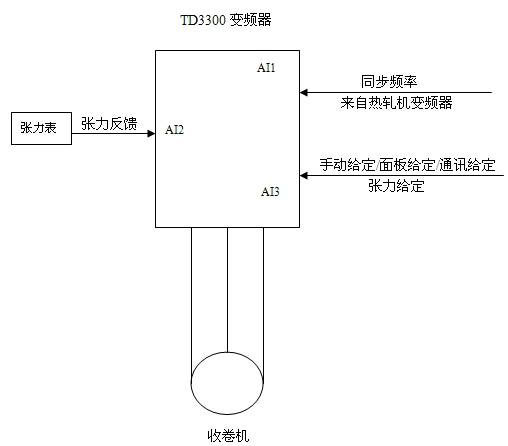

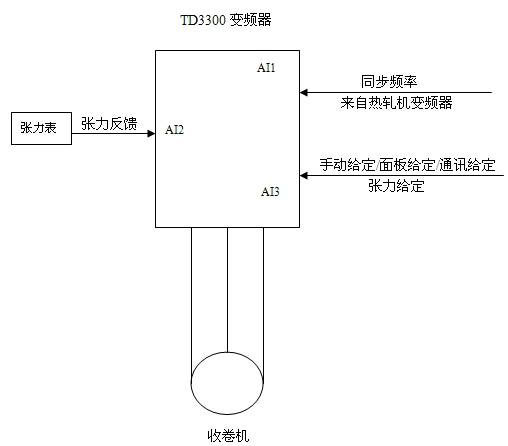

图(三)电气传动系统配置示意图

图(一)丙纶纺粘无纺布后处理联合机示意图

图(二)张力反馈示意图

图(三)电气传动系统配置示意图

我要收藏

点个赞吧

平台转发数:2次

评论排行