一、引言 随着电力电子技术和控制技术的飞速发展,交流调速性能的持续不断的改进已经使之可以与直流调速相媲美,由于交流调速较直流调速维护简单、成本低廉,因此变频器调速技术已逐步替代直流调速广泛应用于机械、冶金、化工等各个领域。本文将介绍艾默生公司EV1000变频器在弹力丝机控制系统中的应用并着重介绍该系列变频器在闭环控制上的实现。该系统是根据化纤行业弹力丝机的工艺要求,采用PLC和数台艾默生公司生产的EV1000变频器组成RS485通讯网络,实现多个变频器的闭环控制和PLC集中监控。

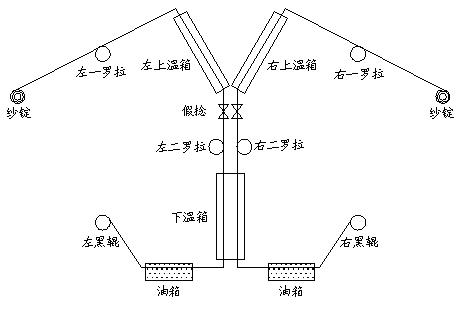

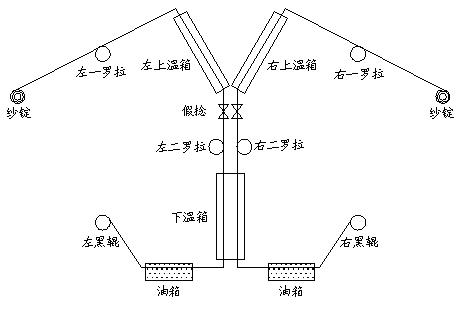

二、弹力丝机工艺要求和工作原理 弹力丝机的弹力丝机传动结构如图1,该系统左右完全对称共有七台变频器,每个罗拉、黑辊均由一台变频器拖动,假捻器由一台变频器拖动。其主要工作过程为:丝从纱锭经一罗拉牵引,经上温箱加热后,再由二罗拉牵引经假捻后通过下温箱定型,最后由黑辊牵引经油箱并最后卷绕到纱筒上。工艺上设定二罗拉的线速度为基准速度,并按一定的牵伸比设定给一罗拉、黑辊、假捻器。因为牵伸比的不同使得一罗拉和二罗拉,二罗拉和黑辊之间存在着弹力。该系统线速度控制要求高,仅靠开环控制不能达到控制要求,因此需要采用变频器的PI闭环控制功能。

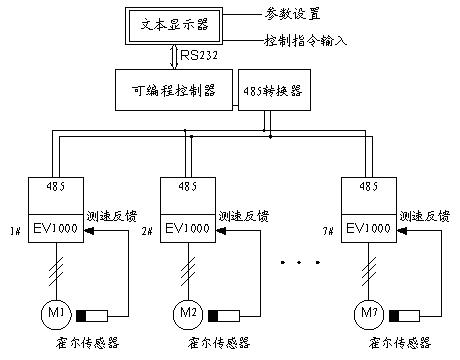

图1 弹力丝机传动示意图 三、电气传动系统构成

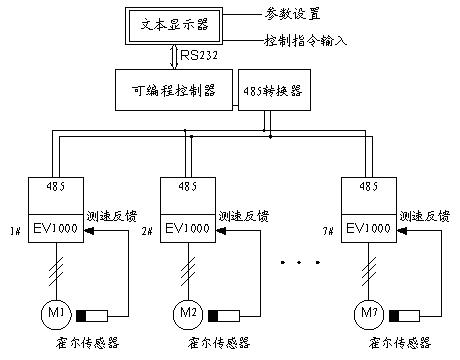

图2 弹力丝机控制系统结构图 我们根据该设备工艺要求组成如图2所示的传动控制系统,可编程控制器通过RS485转换器与EV1000自带的RS485接口组成通讯链路,文本显示器通过RS232和PLC连接。在系统设计中,可编程控制器为整个系统的核心,执行各种系统操作及计算。文本显示器为整个系统的操作设置显示单元。在文本显示器上可以实现整个系统的控制,如变频器的启动、停止,工艺参数的设定。并且可以实时监控全机的工作运行状态、动作过程及全机的故障查询等。系统中有关的参数设定和各种操作都通过文本显示器实现人机对话和操作。 在变频器设计方面,EV1000系列变频器自带RS485接口的通讯单元,符合RS485通讯规范,用于实现PLC与多台变频器的联网。根据一定的通讯协议,我们可以通过RS485网络轻松实现对变频器的运行控制。由于RS485通讯链路传输距离远、配线简单、抗干扰能力强、可靠性高,因此在设计中,我们省略了变频器的外部起停控制线路,对变频器的所有控制都通过RS485通讯链路来完成。 在转速控制方面,我们利用EV1000系列变频器的闭环控制功能,用霍尔传感器测量电机的实际转速并反馈给变频器,这样就组成了速度闭环。EV1000系列变频器内置的PI闭环控制的动态响应好、控制精度高、使用简单灵活。现场试验表明,采用这个方案可以使电机的转速稳定在1转范围内,能有效防止因负载的变化而引起的电机转速的变化,满足了弹力丝机的控制要求。对于单回路PI控制对象而言,EV1000优异的控制性能是采用PLC程序控制来完成回路调节所无法比拟的。

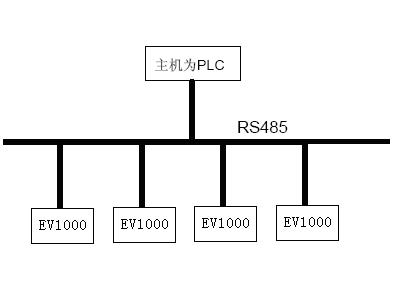

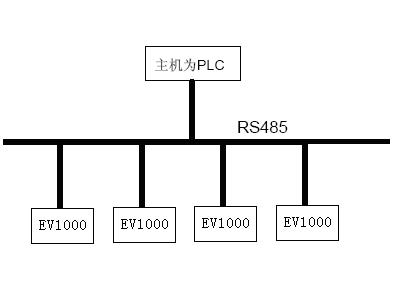

四、PLC与EV1000系列变频器的通讯1.通讯链路的构成 如图3所示,在系统中,主机PLC和EV1000系列变频器RS485总线构成一个通讯链路,在协议层次采用广播式主—从协议,所有的通讯发起都从主站开始,从站响应主站的各项通讯指令。

图3 EV1000 RS485网络通讯示意图 2.通讯协议简述 在网络中,PLC为主站,EV1000变频器分别设定为地址互不相同的从站,设定范围为1—31,这样各站点由唯一的标志码识别。EV1000变频器采用主机“轮询”,从机“应答”方式。其通信方式为RS-485;数据格式为1位起始位、8位数据位、1位停止位、无校验;波特率为9.6Kbps。变频器接收控制的通讯协议如下:

格式解释:1)帧头: 7EH “ ~ ”2)从机地址 : 1 ~126 7FH 127号地址为广播通信地址3)主机命令/从机响应: 主机发送的命令从机对命令的应答4)索引区:数据含义包括辅助索引字节和命令索引字节对于主机辅助索引预留命令索引用于配合主机命令实现具体功能对于从机辅助索引用于从机上报故障状态码命令索引不作改动直接上报5)设定数据据/运行数据:数据含义配合具体的命令响应码提供主机设定或从机响应数据6)校验和:计算方法从“从机地址”到“运行数据”已经转换为ASCII码的全部字节连续累加和。7)帧尾 :0DH3.系统的通讯实现方法概述根据弹力丝机的功能要求,本系统主要使用以下通讯指令:● 从机开机● 从机停机● 速度闭环给定● 无单位显示量 其中需要注意的是从机的地址及相应的校验和。速度闭环给定指的就是工艺更改时,我们根据基准速度和各轴的牵伸比算出各轴的目标转速并发给相应的变频器。无单位显示量指的是读相应地址变频器的实际反馈转速。设计中需用到具体操作命令的通讯协议如下表:

| 名称 | 上位机命令 | 辅助索引 | 命令索引 | 运行数据设定范围 | 上位控制变频器(C语言字符串格式,从机地址为1) | 运行数据精度 | 说明 | |

| |

| 从机开机 | O2 | 0O | 0O | 无 | ~010200000183r | 无 | | |

| 从机停机 | O2 | 0O | O7 | 无 | ~01020007018Ar | 无 | | |

| 速度闭环给定F5.06 | O4 | 0O | 6C | 0~9858 | ~0104006C03E80271r | 1rpm | 设置功能码F5.06=1000rpm | |

| 无单位显示量 | O1 | 0O | O4 | 无 | ~01010040186r | 无 | | |

五、控制系统中变频器参数的设定 变频器的参数设定是系统实现中的一个重要环节,本文针对与本系统重要相关的参数作一个简介。下表给出了这些参数的工作特性:

| 功能码 | 名称 | 设定值 | 内容 |

| F0.00 | 频率给定通道选择 | 2 | 数字给定3,串行口给定 |

| F0.03 | 运行命令通道选择 | 2 | 串行口运行命令通道 |

| F0.05 | 最大输出频率 | 60.00Hz | |

| F0.12 | 上限频率 | 60.00Hz | |

| F2.08 | 停机方式 | 1 | 自由停车 |

| F5.00 | 闭环运行控制选择 | 1 | 闭环运行控制选择有效 |

| F5.01 | 给定通道选择 | 0 | 数字给定 |

| F5.02 | 反馈通道选择 | 6 | 脉冲 |

| F5.07 | 脉冲编码器每转脉冲数 | 1 | |

| F5.12 | 比例增益KP | 0.05 | 需要现场调整 |

| F5.13 | 积分增益Ki | 0.05 |

| F5.14 | 采样周期T | 0.5s |

| F5.15 | 偏差极限 | 0 |

| F7.07 | 多功能输入端子X8功能选择 | 46 | 单相测速输入 |

需要注意的是:对于速度闭环参数P(比例)、I(积分时间)、T(采样周期)及偏差极限的设定需要在实际的现场中调整。

六、实际应用效果 通过用户一年多的长期使用表明,弹力丝生产线上采用EV1000变频器加转速传感器构成转速闭环控制并通过RS485通讯介质构成一个由PLC和多个变频器组成的通讯链路来实现弹力丝生产线控制是一种十分经济、可靠和理想的控制方案,该技术有许多值得借鉴的优点:1) 采用通讯控制变频器,具有硬件结构简单,抗干扰能力强的特点。2) 采用变频器自带的闭环PI调节功能,减少了系统的硬件成本及编程量。而且动态响应快,转速控制精度高,可以控制速度在±1转/分左右,完全满足工艺控制要求,使产品质量明显提高。3) 操作简单,速度的设定调整只需在文本显示器上设置基准速度和牵伸比即可,系统的开机、关机也只需按文本显示器上相应的按钮即可。4) 实时监控性能高,可以在文本显示器上清楚地看到实时的各轴速度及各种报警事件。使用户能够快速、及时地掌握系统设备的运行状态。 总之将此技术运用到弹力丝控制系统上,可以使整个系统精度高、响应快,故障很少且易于排除,产品质量也有了显著提高,得到用户的好评,应用效果十分明显。(

自动化网竹逸编辑)

评论排行