艾默生变频器在涤纶短纤生产线上的应用

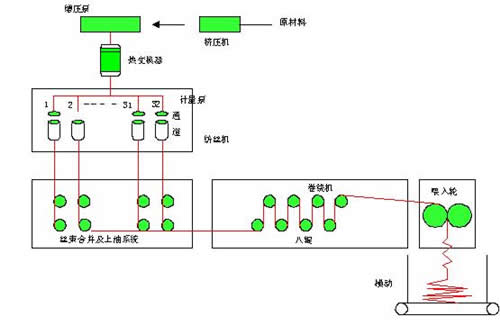

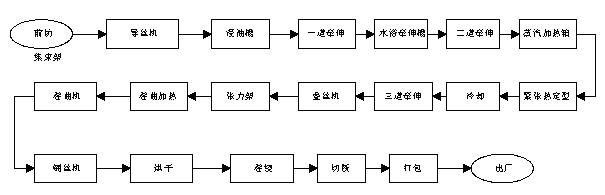

1、系统概述 为满足现代化纺织工业高自动化、高效率、高可靠性和高精度的要求,可编程控制器、人机界面、和变频器传动控制在纺织工业上取得了广泛的应用。 艾默生工业自动化(中国)(以下简称艾默生)的变频器产品以其丰富的功能、优越的性能在纺织行业里面取得了很好的应用,下面是艾默生变频器在某化纤厂2万吨涤纶短纤生产线的应用情况介绍。 涤纶生产线,整个生产系统是由前纺部分和后纺部分组成。 前纺部分主要是由挤压、溶体输送、纺丝、卷绕等部分组成。 后纺部分设备包括集束架、导丝机、浸油槽、一道牵伸机、水浴牵伸槽、二道牵伸机、蒸汽加热箱、紧张热定型、冷却、三道牵伸机、叠丝机、张力架、卷曲机加热、卷曲机、铺丝机、烘干、卷绕、切断等。由于此部分对各个环节的速度同步控制非常严格,采用了PROFIBUS总线控制。2、前纺纺丝部分的变频器调速系统2.1前纺纺丝机的生产工艺流程 前纺纺丝机的生产工艺流程图如下:

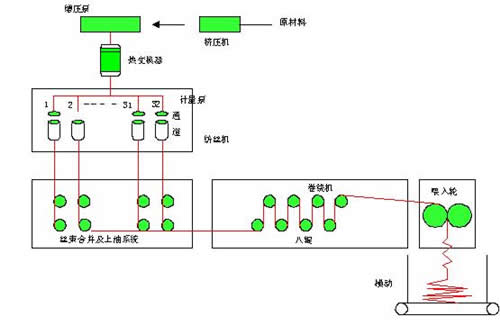

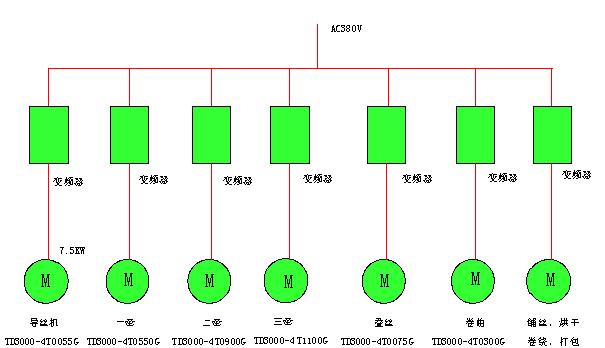

图1 前纺纺丝机生产工艺流程图

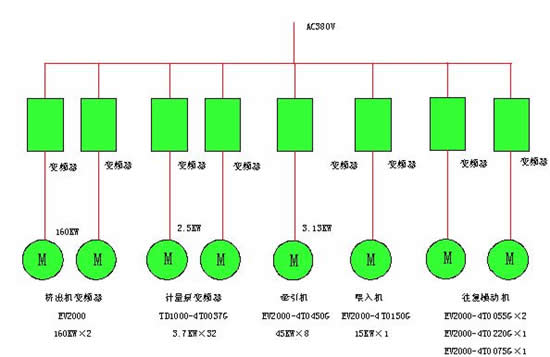

图2 前纺纺丝机的变频调速系统

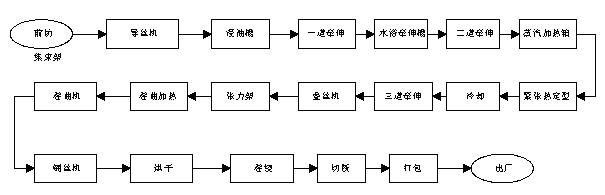

图3 后纺牵伸生产工艺流程图

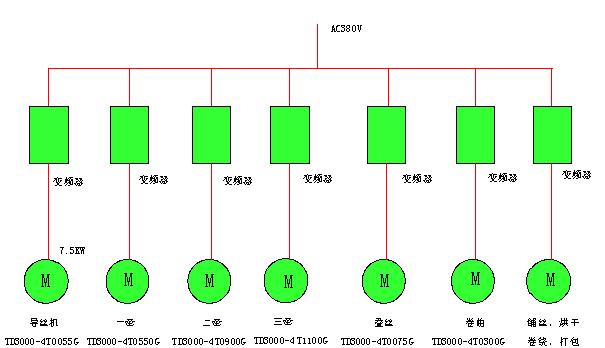

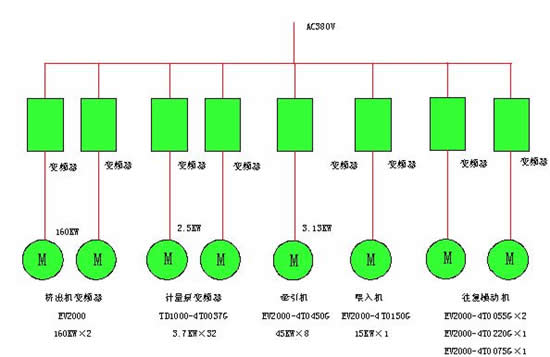

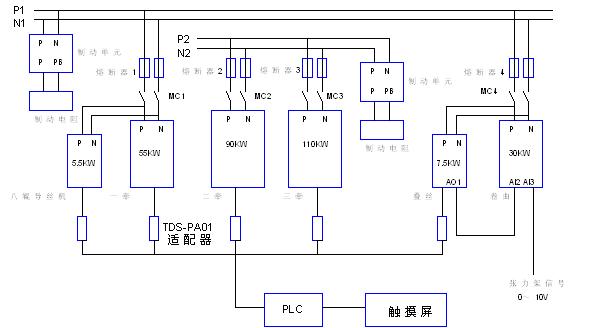

图4 后纺变频器系统配置

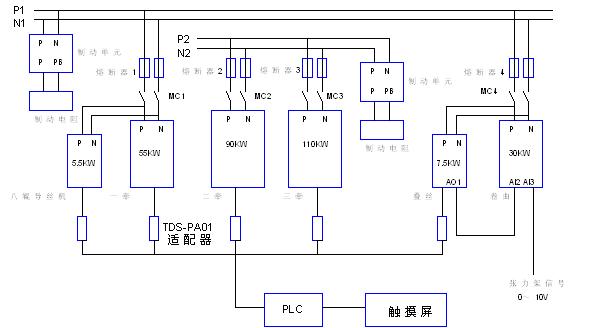

图5 牵伸部分线路图

图1 前纺纺丝机生产工艺流程图

图2 前纺纺丝机的变频调速系统

图3 后纺牵伸生产工艺流程图

图4 后纺变频器系统配置

图5 牵伸部分线路图

我要收藏

点个赞吧

平台转发数:2次

评论排行