我国最大作业水深FPSO“海洋石油119”交付启航

近日,中国海油举行流花16-2油田群FPSO(浮式生产储卸油装置)“云交付”活动,并将其命名为“海洋石油119”,将前往南海安装。随着“海洋石油119”入列,中国海油拥有FPSO达到17艘,规模与总吨位均居世界前列。在中国海油FPSO产业建造过程中,有力推动了国内造船、机电、冶金、信息等产业和技术的发展。

中国海油将南海定位为今后油气勘探开发的主战场,正全力推进油气增储上产“七年行动计划”,通过继续发力高端海洋工程建设,提升FPSO技术创新和管理创新等举措,进一步强化深海油气资源开发核心技术能力建设,为推动我国海洋石油工业高质量发展和保障国家能源安全作出重要贡献。

由我国自主设计、建造和集成的中国最大作业水深FPSO(浮式生产储卸油装置)“海洋石油119”作业水深达420米,创造了国内FPSO作业水深新纪录,标志着我国大型FPSO高端制造能力和全产业链技术再获新突破,形成了从设计、建造、安装、调试到运营管理、升级改造的FPSO全生命周期管理能力,进一步完善了我国具有自主知识产权的深水油气开发工程建设技术体系。

“海洋石油119”服役的流花16-2油田群是我国首个自营整装开发的深水油田项目。“海洋石油119”拥有国内最复杂的海上油气处理工艺流程,控制26套水下井口及水下采油树,每天可处理原油2.1万立方米,天然气54万立方米,相当于占地30万平方米的陆地油气处理厂。

FPSO集油气生产处理、储存外输及油田生活支持、动力供应于一体,被称为“海上油气处理厂”,在我国主要分布在南海和渤海。因其造价高昂、生产工艺复杂、设备设施集成程度高、建造难度大,又被视为海洋工程领域“皇冠上的明珠”。

“海洋石油119”船体总长约256米,宽约49米,甲板面积相当于2个标准足球场,甲板上集成了14个油气生产功能模块和1个能够容纳150名工作人员的生活楼。“海洋石油119”满载排水量达19.5万吨。

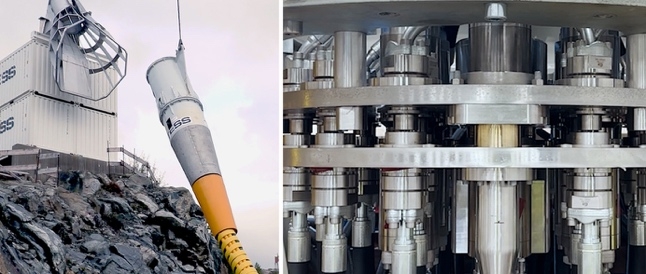

“海洋石油119”能长期系泊于海况恶劣的南海深水区,依靠的是一套具有世界先进水平的“定海神针”——大型内转塔单点系泊系统。这是我国首次建造集成的世界上技术最复杂、集成精度最高的单点系泊系统之一,施工难度极高,此前类似的单点系泊系统在全球范围内仅有4例。

“海洋石油119”单点系泊系统总重2800多吨,将通过9条长约1740米的锚链固定到海底,悬挂19条水下油田生产和控制管缆,其工作量是国内其他类型单点系统的3~4倍;重约1100吨的单点下塔体使用大型浮吊吊装到“海洋石油119”船体18.5米直径的月池中,中心精度要控制在3毫米以内;在直径不足2米的滑环腔体空间内安装有45个连接管、238根电缆以及上千个零部件;系统同时创造了结构最复杂、滑环数最多、吊装精度最高等多项国内单点之“最”。

在项目施工过程中,中国海油对关键技术和管理难点进行攻关,先后突破130毫米超大厚板焊接、大型复杂单点毫米级高精度控制、超高精密滑环集成等十多项关键技术,完成30多项工艺创新,提前40天完成单点系泊系统集成工作,刷新了国际同类单点的最快集成纪录。

根据流花油田的特性,“海洋石油119”上还装备了首套由国内自主设计建造的浮式轻烃(LPG)回收系统,通过回收利用原油开采伴生气,不仅可以减少气体排放,每年还可增加效益近亿元。

中国海油将南海定位为今后油气勘探开发的主战场,正全力推进油气增储上产“七年行动计划”,通过继续发力高端海洋工程建设,提升FPSO技术创新和管理创新等举措,进一步强化深海油气资源开发核心技术能力建设,为推动我国海洋石油工业高质量发展和保障国家能源安全作出重要贡献。

由我国自主设计、建造和集成的中国最大作业水深FPSO(浮式生产储卸油装置)“海洋石油119”作业水深达420米,创造了国内FPSO作业水深新纪录,标志着我国大型FPSO高端制造能力和全产业链技术再获新突破,形成了从设计、建造、安装、调试到运营管理、升级改造的FPSO全生命周期管理能力,进一步完善了我国具有自主知识产权的深水油气开发工程建设技术体系。

“海洋石油119”服役的流花16-2油田群是我国首个自营整装开发的深水油田项目。“海洋石油119”拥有国内最复杂的海上油气处理工艺流程,控制26套水下井口及水下采油树,每天可处理原油2.1万立方米,天然气54万立方米,相当于占地30万平方米的陆地油气处理厂。

FPSO集油气生产处理、储存外输及油田生活支持、动力供应于一体,被称为“海上油气处理厂”,在我国主要分布在南海和渤海。因其造价高昂、生产工艺复杂、设备设施集成程度高、建造难度大,又被视为海洋工程领域“皇冠上的明珠”。

“海洋石油119”船体总长约256米,宽约49米,甲板面积相当于2个标准足球场,甲板上集成了14个油气生产功能模块和1个能够容纳150名工作人员的生活楼。“海洋石油119”满载排水量达19.5万吨。

“海洋石油119”能长期系泊于海况恶劣的南海深水区,依靠的是一套具有世界先进水平的“定海神针”——大型内转塔单点系泊系统。这是我国首次建造集成的世界上技术最复杂、集成精度最高的单点系泊系统之一,施工难度极高,此前类似的单点系泊系统在全球范围内仅有4例。

“海洋石油119”单点系泊系统总重2800多吨,将通过9条长约1740米的锚链固定到海底,悬挂19条水下油田生产和控制管缆,其工作量是国内其他类型单点系统的3~4倍;重约1100吨的单点下塔体使用大型浮吊吊装到“海洋石油119”船体18.5米直径的月池中,中心精度要控制在3毫米以内;在直径不足2米的滑环腔体空间内安装有45个连接管、238根电缆以及上千个零部件;系统同时创造了结构最复杂、滑环数最多、吊装精度最高等多项国内单点之“最”。

在项目施工过程中,中国海油对关键技术和管理难点进行攻关,先后突破130毫米超大厚板焊接、大型复杂单点毫米级高精度控制、超高精密滑环集成等十多项关键技术,完成30多项工艺创新,提前40天完成单点系泊系统集成工作,刷新了国际同类单点的最快集成纪录。

根据流花油田的特性,“海洋石油119”上还装备了首套由国内自主设计建造的浮式轻烃(LPG)回收系统,通过回收利用原油开采伴生气,不仅可以减少气体排放,每年还可增加效益近亿元。

我要收藏

点个赞吧

平台转发数:1次

评论排行