当制造“牵手”网络 工业互联网究竟是张什么“网”?

当制造“牵手”网络 工业互联网究竟是张什么“网”

工业和信息化部1月19日发布的数据显示,我国已建成具有一定影响力的工业互联网平台超过340家,“5G+工业互联网”项目数超过1万个,2023年,工业互联网预计核心产业规模达到1.35万亿元。

那么问题来了,什么是工业互联网呢?互联网我们都知道,现在,我们的生活与互联网密不可分,看视频、上网课、网上购物等,互联网几乎就像是空气和水一样重要的存在了。那么工业互联网又是怎样的一种互联呢?一起来看↓

河北丨一分钟一辆车 揭秘5G-A汽车柔性生产线

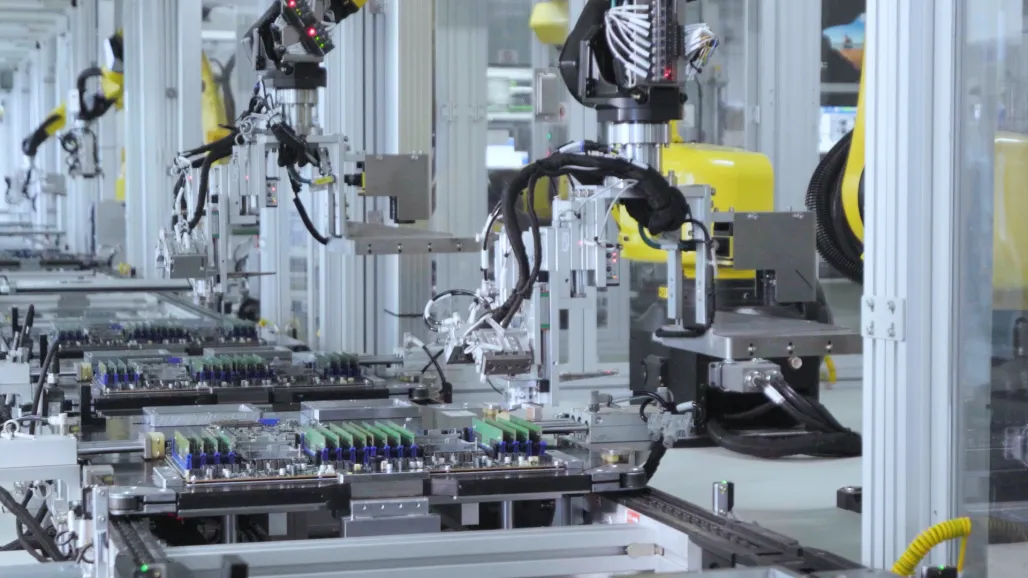

在河北的一个汽车生产车间里,5G-A和无线终端的加持下,工厂里的机械臂快速响应,实现柔性生产,整车厂一分钟就能产出一辆车。

总台记者 黄睿:这里是河北省保定市,有全国首条5G-A汽车柔性生产线,到底是什么样的黑科技,跟我一起一探究竟!

我一进来第一感受就是,没有别的技术人员,都是机器自己在进行运转。

精工自动化5G-A工业互联网实验室负责人 黄晓笠:我们在厂区部署了9个5G-A的基站。所谓的5G-A呢就是5G Advanced的缩写,它是5G向6G演进过程中的一个中间的迭代版本。它的主要特性,一个是它的时延非常低,另一个就是它的可靠性非常高。

这边就是我们整个线体的控制核心,然后它的信号通过我们刚才说到基站来发送到我们的执行器上面,整个线体像大脑指挥机械臂来工作。这个系统就像人的神经系统,如果想让我们的机械臂像手指一样灵活,就需要通信的网络具备极高的响应速度。目前呢,我们验证了5G-A的时延是4毫秒,稳定性能达到99.999%。

总台记者 黄睿:那这个4毫秒是一个什么样的概念呢?

精工自动化5G-A工业互联网实验室负责人 黄晓笠:就拿我们人眼来举例吧,我们眨一次眼的时间大概是0.2秒。在这个时间呢,我们的设备之间已经通信了50次。对于我们整车厂来说呢,它大概一分钟就能产出一辆车来。

所有零部件从上料到产出仅需1分钟,相当于1分钟生产1辆车。数字的背后是技术的迭代革新带来的高效生产。

总台记者 黄睿:那我们现在近距离地走到这些机械臂的身边。这个柔性生产有什么实际的例子吗?

精工自动化5G-A工业互联网实验室负责人 黄晓笠:柔性生产就是对于我们车企来说,车企每年都会上新很多新的车型,会涉及到我们产线的改造,对于传统有线的模式来说,我们上新新的设备需要重新布设它的线缆。这个工程会比较复杂,然后我们5G-A 引入之后,上些新的设备只需要给它外挂一个终端,它就可以直接入网,减少改造的这个时间和成本。

总台记者 黄睿:我现在在这家车企的总装车间,可以看到流水线是非常地繁忙。未来5G-A技术将会在这里大规模实际应用,赋能整车以及零部件的柔性制造,期待着5G-A技术进一步地发展和普及,能够运用到更多行业的核心生产上,让未来工业变得更加智能和高效。

湖南长沙丨探访“灯塔工厂” 看看它聪明在哪儿

工业和信息化部最新数据显示,我国已建成62家“灯塔工厂”。“灯塔工厂”,代表当今全球制造业领域智能制造和数字化最高水平,被誉为世界上最先进的工厂。位于湖南长沙的三一重工,有个主打泵车生产的18号工厂,就入选了全球重工行业的“灯塔工厂”。用工人的话说,他们的工厂是个“聪明”的工厂,到底是怎么个聪明法,在这里上班有怎样的体验?一起去看看。

三一重工18号新品焊接班班长 杨松林:我们工厂主要是生产泵车,我们最快45分钟就可以下线一台泵车。

三一重工18号工厂装配工人 陈辉:这就是我们三工位,我们工位一共6个人,今天我们的任务,就是把这台49米的泵车安装完成。

对于我们装配工人来说,最麻烦的事莫过于找料和取料。我们过去都是自己找、自己拿;现在我们都是通过AGV小车,点对点配送到三号工位。

三一重工18号工厂新品焊接班班长 杨松林:在我工作的地方有一排排的工作岛,稳居“C”位的就是我们的转台焊接工作岛。依托数字化电弧跟踪技术,相当于给机器人装上了“眼睛”,焊枪可以自己去寻找锁定,并跟踪焊点,实现连续性的焊接。在行业还是首创。我们的效率和质量都大大提升了。

聪明的机器人还有阀块生产中心,相当于泵车的心脏。大屏上面所显示的画面可不是摄像头直接拍出来的,这是我们运用了数字孪生技术,视频里面的画面和我们实时的场景是同步运行的,实现了163种阀块,从订单到入库的全流程生产。

我们员工不再像传统的,只专注于自己的技术,数字化转变之后更多地让我们头脑要动起来,更多地去发现问题、分析问题,然后去解决问题。

来我们“灯塔工厂”参观,都会看到一个超级大的屏幕,每一个闪光点都代表着我们工厂出厂的设备的实时作业情况。这些闪光点最后就形成了一个我们三一的挖掘机指数,就相当于业内工程行业的一个晴雨表,其实我们还是挺自豪的。

陕西丨能源互联岛:降低碳排放 远程看诊预知风险

工业互联网的广泛应用,也让不少装备制造企业开始向工业服务延伸。在陕西西安一个装备制造领域的企业园区里,就借助工业互联网技术,打造了一座能源互联岛,它既是自己生产的大型装备的“工业医生”,同时也是园区的“能源管家”。

总台记者 李大杰:这里就是能源互联岛,一台远在数千公里外的设备,它的运行状态如何、参数是否正常、哪个部件出现了问题,在这里都能第一时间被发现。

走进能源互联岛,大屏幕上,约50条数据如同体检报告一般,展示着一台远在广东湛江的高炉鼓风机组的实时运行情况。数据三秒钟刷新一次,相当于每三秒钟就给机器做了一次全身体检,而体检结果则被屏幕前的这群“工业医生”们精准把脉。

总台记者 李大杰:在这个地方,一共有31名工程师,他们会轮班24小时值守,为目前服务的361家企业的2218台设备提供技术保障。

陕鼓动力远程服务工程师 尚永博:这套系统就是对用户起到维护、保养、预警的功能,能有效地降低用户的维修成本,大约可以节约5%到8%的维修成本。

要帮助客户降低维修成本,最重要的就是能提前预知风险。通过“5G+工业互联网”技术,并依据数千套大型设备的历史运行数据,工程人员构建了上百种故障模型,通过数据比对,就能精准预测故障的发生。

陕鼓动力数智化公司总经理 李勇:机器就和人一样,在感冒发烧之前,它的一些生理指标可能会发生一些细微的变化,但这个时候人可能是无感的,这就需要我们提前去预测,预知机器可能会发生的一些病症,那这块就离不开我们的专家系统和检测的一些传感器等设备。

总台记者 李大杰:我身旁的工人师傅们正在进行总装的就是用来生产硝酸的硝酸四合一机组,将传感器安装到设备里面,就相当于给设备穿戴上了健康监测仪。像这样的一台机组,里面至少安装了100个传感器,再通过外接传输设备,就能将数据实时上传到远程监测系统。

除了为产品提供远程诊断,能源互联岛还能对厂区实现能效管控。在这个绿色智能化厂区内,能源供给方式既有传统的天然气,也有绿色的地热、光伏,甚至连企业的污水回收和工业领域普遍应用的空气压缩机,都能被用来提供能量。

总台记者 李大杰:我身后的管道里,就是利用空气压缩机的余热得到的循环水,水温大约为50度。这些水经过热泵的进一步加热,最终循环到用户侧,就能实现室内供暖了。

这样多元化的能源供给,意味着园区会采用综合的能源利用方案,而具体实施就要靠能源互联岛,依据实际需求,综合成本、天气等因素,决策出一套最经济的组合,为企业达成降本增效的同时,也能实现环保效益的提升。

陕西鼓风机(集团)有限公司 董事长 李宏安:能源互联岛自从2017年建成投运以来,累计减少二氧化碳的排放达到6400多吨。如果再算上我们销售的智能产品和系统解决方案,那我们每年节约的标煤大约达到6100万吨,相当于减排二氧化碳1.6亿吨。

浙江丨智能化服装定制 工业互联网有无限可能

可能很多人觉得,“工业互联网”那是工厂企业的事,通过它,工厂企业能提高效率、节约成本,还能远程协同。很少有人会认为,工业互联网对我们的日常生活会有什么改变。其实,通过工业互联网,可以把我们人和机器连接起来,我们每个人都可以跟工厂定制个性化的产品,接下来,跟记者一起逛逛浙江的服装“智慧工厂”,体验体验私人定制。

总台记者 冯小洁:说到私人服装定制,大家会觉得程序比较复杂,离我们的生活很远,在柯桥有一家智能化的服装定制企业,可以通过拍照、上传,在线上就定制一件属于你的私人服装。

个性化是纺织行业未来的一个重要趋势。这款数字化的智能系统,无需上门量体,只需微信小程序拍照即可实现精确的尺寸数据采集,再根据客户个人需求,同步在数字化产品中进行互动设计,实现在互联网上的量体裁衣。

总台记者 冯小洁:下单成功后,我的手机收到了这个订单,里面有完整的生产进度,我现在是在这家企业的生产车间,来见证这件衣服如何从无到有。

在这里,每件衣服都有一个专属二维码,从备料、打版、裁片、到生产车间的每一环,都会使用到这个二维码。在缝制车间,有四条流水线同时并联进行:袖子、前片、挂面、后片,几乎同一时间进行缝制。制作一件成衣,加急情况下一天即可取;正常情况下一周可取,极大提高了定制的生产效率。

总台记者 冯小洁:这就是新鲜出炉的智能定制外套,相较于传统的服装定制,生产效率提高了3到4倍,成本节省了一半以上。

看来,工业互联网的应用正在改变纺织业的经营模式和生产方式。那么,一座纺织工厂又是怎么进行智能化升级改造的,我们又来到了浙江新昌一家丝绸面料企业。

总台记者 冯小洁:我身后就是智能化捻丝车间,从这个手机软件上可以对生产环节进行实时监控。到了晚上,灯光熄灭,变身为无人值守的黑灯工厂。

夜间无人值守,这家企业从原来的三班制改成现在的单班制。车间用工数量也由原来的500多人减少为70多人,设备运转率由75%提高到95%以上,总体效益提高了40%以上。现如今,仅浙江就已在纺织领域建设了产业大脑9个、未来工厂7家、省级工业互联网平台50个。

由此看来,工业互联网以其强大的连接和整合能力,正在颠覆我们的传统生产模式,也深刻改变着我们的生活。让我们共同拥抱工业互联网,迎接充满无限可能的未来。

湖北丨工业互联怎样融入控制系统?

小到衣服,大到汽车,其实都可以定制。没错,工业互联网的连接和整合能力,正在颠覆传统的生产模式。用专业人士的话说,通过工业互联和工业控制充分融合,可以使效率、产能、质量大幅提升。那么,工业互联和工业控制怎样融合,未来有怎样的应用前景呢?我们再去湖北宜昌的一个工业互联网产业园去看一看。

总台记者 徐之昊:我现在所在的,是湖北宜昌的一个集“研发、生产、供应链”三位一体的工业互联网产业园。而这里,就是这个产业园里的5G+工业互联网应用示范工厂。

工业互联和工业控制为什么融合?

东土科技工业互联网产业园智能控制高级工程师 黎陈:举个例子,我们生产的产品肯定不是统一一个型号,如果我切割圆完成了之后,我需要再切割一个正方形,传统的做法是需要人去机器上调整它的程序以及计算机的指令,但是我们通过工业互联和工业控制的融合之后,我可能只需要在办公室,甚至于说我软件上面,提前排好它的生产订单之后,就可以自动切换。

工业互联和工业控制怎样融合?

东土科技工业互联网产业园智能控制高级工程师 黎陈:无非是两个方面,一个方面是硬件,另一个方面是软件。我们可以理解成为它的最核心的硬件就是它的芯片,然后核心的软件就是它操作系统。像目前大家看到的这个平台,就是基于我们的软件和硬件设备融合,来打造的一个工业互联网平台。大家可以看到上面的人员的位置是实时展示的。并且我们生产的一些要素在这个屏幕上大家都可以很直观看到。有了这些数据上传,这个平台依托于后台的算法分析,计算之后就可以将这个结果上传到决策端,决策端就可以根据现场的情况很快作出相应的决策。

工业互联和工业控制的融合有哪些应用前景?

东土科技工业互联网产业园智能控制高级工程师 黎陈:大到生产一台汽车,小到一个手机,甚至一颗螺丝,我们都可以利用工业互联和工业控制融合之后的结果,来实现它现场的产能的提高,以及产品质量的提高。目前在国内算是起步阶段,真正做到工业互联和工业控制融合的,可能就只有几家头部企业。所以未来的市场是非常大的。

工业互联网 让数字化看得见够得着走得远

工业互联网,可以说是新一代信息通信技术和工业经济深度融合的新型基础设施。工业互联网融合应用向各个行业不断拓展,是制造业转型升级的发展趋势。拥抱工业互联网,以用户需求为中心,持续创造价值,可以让我们的数字化看得见、够得着、走得远。

来源:央视新闻

我要收藏

点个赞吧

评论排行