赋能增材制造未来,自动化技术将运营成本降低10倍

【ZiDongHua 之方案应用场收录关键词:增材制造 机器人 智能制造 工业自动化 】

赋能增材制造未来,自动化技术将运营成本降低10倍

近年来,随着增材制造技术的不断发展和普及,市场需求随之增长。然而,当该技术从定制化、小批量的原型制作转向规模生产时,也面临多方面的挑战。

金属增材制造部件除工件打印外还需经过一系列的操作,包括加载与更换粉末材料,粉末回收,去支撑及打磨等多个环节,依赖传统人工处理,存在成本高、效率低、产品一致性差等诸多不足。其中人工后处理成本甚至占总处理成本的70%,且后处理工时占到整个制造过程的40%-50%,无法满足规模生产的需求。

这些不足及痛点完全可以通过便捷、安全的自动化方式进行解决。

必不可少的后处理环节

金属粉末的清理

针对尺寸较大或内部结构复杂的工件,清粉无疑是影响后处理进度的一个关键过程,在没有设备的情况下,清粉过程需要多人协同,其工时能占比整个后处理的15%-30%,且清理出的粉末无法回收或少量回收,属于粉尘的无组织排放,具有较大安全隐患。

拓博推出TCB系列清粉系统,可以高效、快速地清理工件多余粉末。引入清粉系统后,人力工作量减少90%,极大降低人力成本,粉末回收100%并可进行循环利用,从而整体上降低了零件的生产成本,提高了单个零件的毛利率。

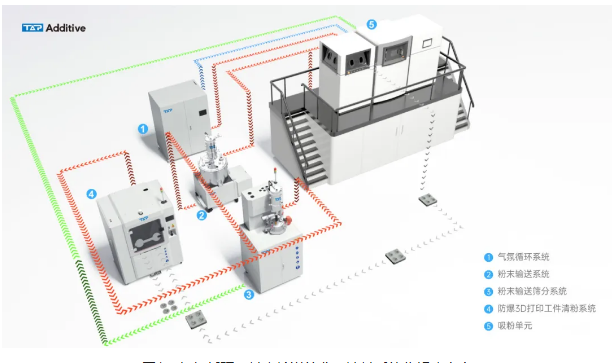

TCB系列清粉设备可用于单台打印设备,也可通过不同组件,构建一个闭环的粉末管理系统。例如与气氛循环过滤系统、粉末输送系统、粉末输送筛分系统、吸粉单元组合,组成系统化筛分清粉方案。这种自动化的流程,降低了操作人员的劳动强度与安全风险,也降低了粉末污染的风险。

图1:气氛循环、粉末输送筛分、清粉系统化解决方案

拓博增材清粉系统根据可处理工件尺寸进行设计,先后推出了TCB-100、TCB-300、TCB-700、TCB-1000等产品,目前最大可处理850mm×850mm×1200mm尺寸的零件,更大尺寸需求可以实现专机定制。

图2:TCB系列四款产品

机器人自动去支撑系统

重塑生产效率与品质

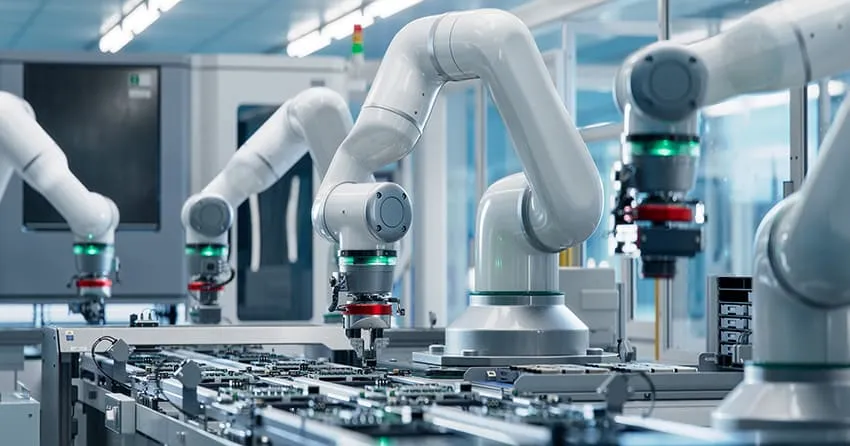

工件去支撑和打磨是后处理过程中一个至关重要的环节,采用传统人工方式,操作过程易受人为影响,带来诸多不稳定因素,无法保证产品一致性,且存在效率较低、环境恶劣影响人员健康等不足。

拓博增材推出的机器人自动去支撑打磨系统,可大幅减少传统人工操作后处理过程中的缺陷,消除了人为风险和可变性,提高整体处理效率。

此外,针对机器人自动去支撑打磨系统实际需求,在产品设计中加入了诸多有利于操作人员学习、使用及特殊工艺的考量,使机器人更加智能。

图3:软件平台的特色功能

4:机器人自动去支撑打磨系统

5:切割

6:打磨

基于后处理领先优势

推出增材制造工业自动化方案

为了助力企业实现成本节约与效率提升的双重目标,拓博增材秉持前瞻视野,将工业机器人与智能制造相融合,推出增材制造工业自动化、增材数字化系统集成等整体解决方案。

7:增材制造工业自动化系统

该方案实现从粉末仓库的取粉—机器人运输粉末—协作机器人加粉—储粉机—粉末混合+干燥—3D打印—筛分—机器人运输工件—拆包—清粉—机器人去支撑、打磨/抛光-机器人运输工件入库的全流程无人化操作。

8:增材制造工业自动化系统—单条生产线

9:增材制造工业自动化系统—粉料仓库取粉

这一系列创新举措,将加快增材制造的发展,推动增材制造数字化、智慧化、产业化的发展。

10:增材制造工业自动化系统—控制室

我要收藏

点个赞吧

平台转发数:1次

评论排行