惟景三维丨汽车钣金件自动化测量检测的高效解决方案

【ZiDongHua之“方案应用场”收录关键词:惟景三维 整车零部件 整车生产 自动化测量】

惟景三维丨汽车钣金件自动化测量检测的高效解决方案

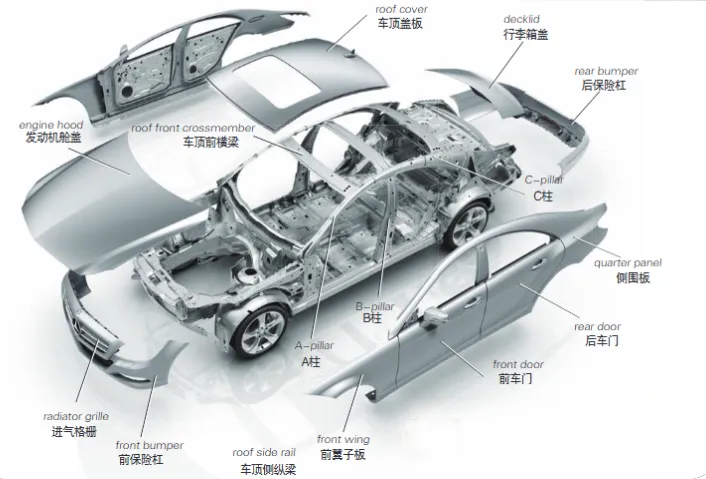

在汽车制造领域,钣金件作为关键构成部分,占汽车整体比例高达60%-70%。其尺寸精度直接决定了整车零部件的装配质量。然而,钣金件生产工艺复杂,需经历冲压变形、折弯扣边、弯曲成型等多道工序,这使得生产过程中极易出现表面不平整、变形开裂等问题。

钣金件的检测难点

>>工件特性挑战

钣金件形状不规则且刚性差,在定位、支撑和装夹过程中容易发生变形,这为检测前的准备工作带来极大困难。

>>孔位复杂多样

钣金件上存在大量不同类型的安装孔位,如螺纹孔、腰形孔、异形孔等,这些孔位的形状和空间分布复杂,增加了检测的难度。

>>表面反光干扰

钣金件表面的高亮反光区域会对测量光线产生干扰,导致测量数据不准确,影响检测结果的可靠性。

>>检测项目繁多

复杂的钣金件光型孔数量就可达几十甚至上百个,加上其他检测项目,传统检测方式难以高效完成。

传统的人工目检和定制检具等检测手段,由于依赖人工判断和固定检具,存在检测结果易受主观因素干扰、检测效率低下、检测结果难以追溯以及无法快速适应生产工艺变化等问题,已无法满足现代汽车制造对高精度、高效率检测的需求。

惟景三维自动化检测解决方案

>>卓越细节获取能力

凭借高达0.008mm的测量精度,配合精细的点云降噪与采样算法,能够清晰捕捉螺纹孔、螺柱等细微特征。在汽车发动机舱内复杂钣金件的检测中,对微小螺柱的尺寸和位置数据获取精准无误。

螺纹孔

螺柱

>>强大数据拼接功能

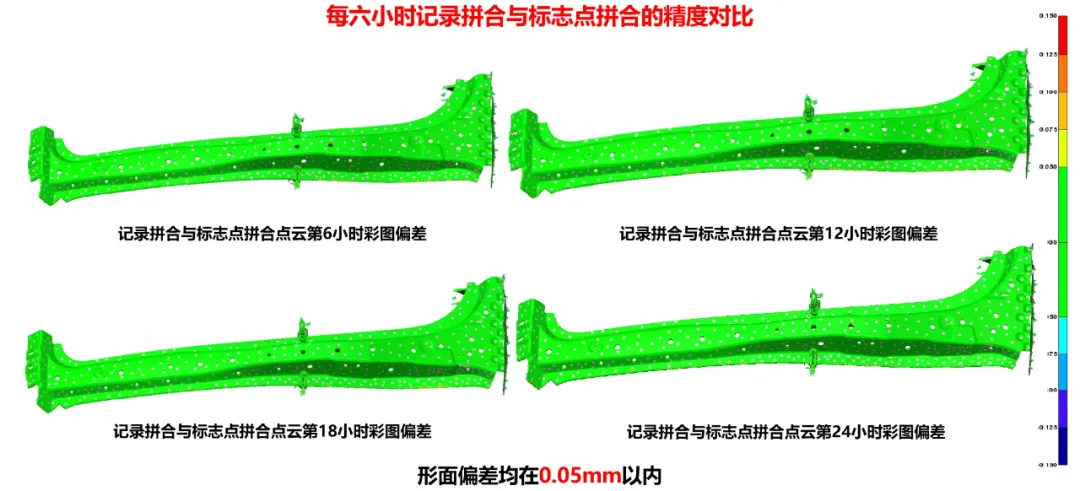

独特的无标志点拼合技术,使设备具备灵活的数据拼合能力,无论是生产线在线检测还是离线抽检,都能快速完成,无需繁琐的定位和拼接操作,大大提高了检测效率。

>>智能应对反光表面

采用智能曝光算法,无需对零件进行喷粉等预处理,就能获取高质量点云数据。这一优势在汽车外饰钣金件检测中尤为突出,既能保证检测精度,又能避免喷粉对零件表面的损伤。

>>稳定运行保障

内置智能控温功能,确保测头在长期使用过程中精度稳定,即使在高温、低温等复杂的车间环境下,设备也能持续稳定运行,保证检测的准确性和一致性。

精准检测应用场景

>>槽、螺柱、孔等检测

针对钣金件上形状不规则、空间位置复杂、分布间距小且有反光特性的槽孔及螺柱,惟景三维采用非接触式蓝光三维测量技术,不受狭窄、凹槽等复杂位置限制,多角度采集数据,结合点云处理算法,清晰呈现关键细节特征。

>>切边线检测

针对钣金件切边厚度薄、易反光、轮廓不规则的特点,面结构光3D测量头运用高性能测量算法,精准获取切边线尺寸数据,及时发现切边线不齐等质量问题,有效避免总成装配时出现间隙或干涉。

>>位置度、平行度、平面度等检测

通过检测软件将扫描数据与原始数模CAD进行拟合比对,能够直观清晰地显示钣金件的孔位、曲面偏差、切边偏差、形位公差等状况。同时,基于批量检测数据,可即时反馈产品质量问题并追溯根源,为质量改进与工艺优化提供有力的数据支持。

成功应用项目

目前,惟景三维已形成一套成熟的自动化蓝光三维测量检测方案,并成功应用于上汽通用五菱、安庆常庆汽车零部件有限公司等众多汽车制造链企业。该方案满足了汽车制造厂商对零件全尺寸检测、批量数据分析、数字化检测结果、综合成本控制等多方面的要求,助力企业严格把控整车生产质量,提升市场竞争力。

惟景三维

让工业检测更简单更高效

我要收藏

点个赞吧

转发分享

评论排行