自主开发的FF现场总线控制系统典型应用

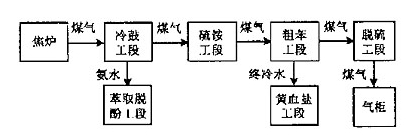

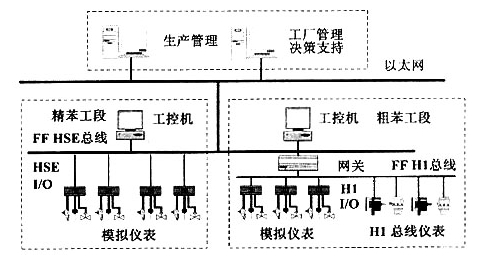

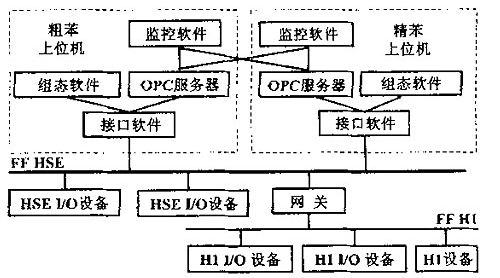

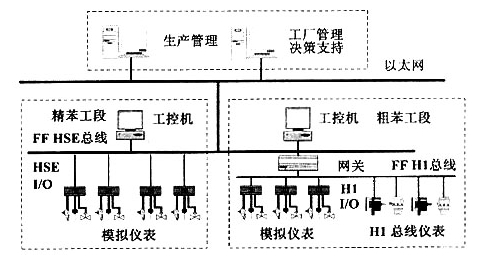

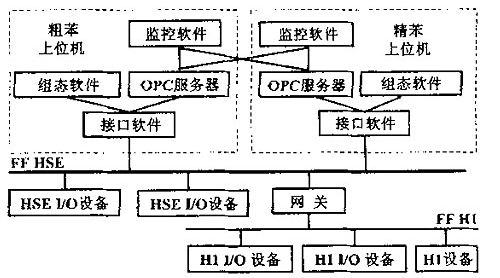

来源:网络 2012-07-02 关键词:工业自动化 FF现场总线 控制系统 摘 要:介绍了自主开发的FF现场总线控制系统在炼焦制气工艺中的典型应用。首先论述了其在生产工艺中应用的合理性,然后描述了整个系统的网络结构和软件运行关系,提出在系统设计、安装、联调与运行过程中所解决的多种关键技术,最后通过该控制系统与工厂原有控制系统的对比,论述了该控制系统的优越性。 关键词:基金会现场总线 现场总线 控制系统 炼焦制气 0 引言 随着科学技术的不断进步,工业控制系统正向着开放化、数字化、智能化、分布化和网络化的方向发展。现场总线控制系统FCS即顺应了这一发展方向,正替代着传统的DCS和PLC系统而成为主流的控制系统。另一方面随着工业以太网技术的日趋成熟,FCS也正逐步向工业以太网统一,形成通用的网络化控制系统框架。为顺应工业控制发展的需要,沈阳自动化研究所从1997年起开始研究基金会现场总线FFH1,2001年起研究基金会高速以太网FFHSE。迄今为止,我所在研究的基础上开发了各种H1智能仪表、H1I/O设备、FFH1/HSE网关设备和HSEI/O设备等,以及各种组态软件、监控软件和OPCServer等。 作为中国科学院知识创新工程项目《多总线集成的分布式工业控制系统》的示范工程,2003年我们对炼焦制气厂的粗苯和精苯车间的控制系统进行了改造,在原有模拟设备和手动控制系统的基础上,应用上位机以及我们自主开发的压力表、网关和I/O设备等组成典型的FCS系统。该工程体现了现场总线控制系统低成本、易维护、易扩展等特点,还提高了企业的控制和管理水平,充分展示了FCS的优越性。 1 生产工艺 炼焦制气是典型的连续生产过程。工艺流程一般如图1所示。

我要收藏

点个赞吧

转发分享

评论排行