基于labview的烤烟房远程温湿度测控系统

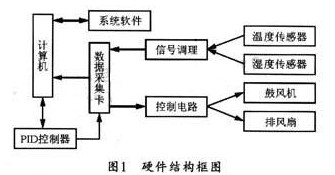

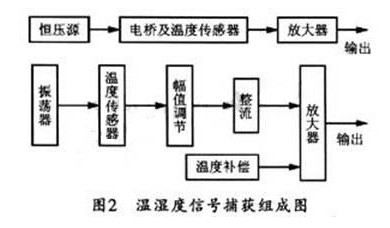

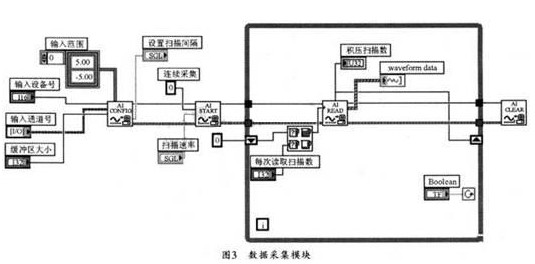

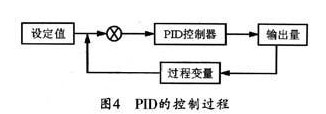

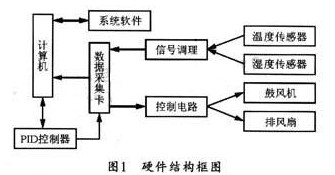

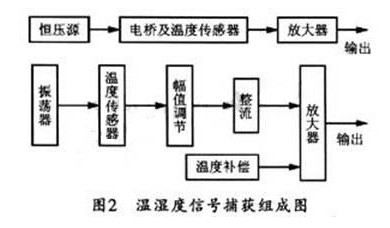

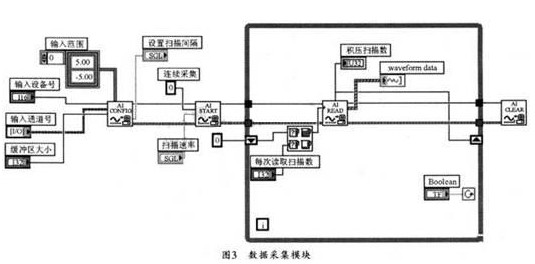

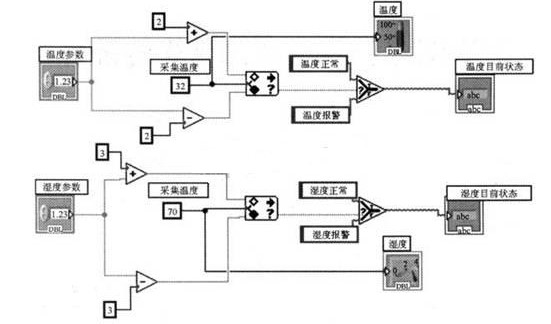

来源:网络 2012-07-08 关键词:labview 测控系统 控制方案 0 引言 烟叶的烘烤过程是生产优质烟叶的关键步骤,而烤烟的质量与烘烤过程中的温湿度环境有着密切联系。烟农使用酒精或煤油玻璃管温度计,采用人工启闭回风门(用于排湿)和鼓风机(控制火炉火势)的传统方法测出的温度不准确,控制方法被动,加之操作者连续5天以上的疲劳操作,使其成为制约烟叶烘烤质量提高的瓶径。 因此,采用电子设备来控制烤房温湿度的远程测控技术已成为烤烟技术发展的必然趋势。本文介绍了一种基于虚拟仪器的烤烟房远程智能测控系统来提高烤房内温湿度控制精度及烤炯质量的设计方法,该系统具有反应灵敏,抗干扰能力强等优点,可以大大减轻烟农的劳动强度。 1 系统设计 烤烟房内设有的鼓风机和排风扇可以分别调节室内的温度和湿度。系统采用计算机中分时系统来给多任务的各个任务分配时间片的方法,来实现用一台计算机和一个数据卡对多个烤烟房的温度和湿度进行检测与控制。利用数据采集卡中的模拟多路开关来实现各个硬件数据通道之间的切换,以达到各个通道分时间片采样和控制的目的。 该设计方法适用于对时间变化不太敏感的参量的控制(如温度和湿度等),可以减少监控系统的复杂程度。并且还可以利用Remote Panel技术来实现测控系统的远程通信,及网络上的网络上数据发布。该系统由硬件和软件两部分组成,其中硬件是基础,软件是核心。 2硬件设计 该系统的硬件部分先将温湿度信号转换成电信号,并将调理后的数据传人计算机,之后由采集卡输出控制信号来对温湿度控制器件进行控制。系统的硬件由温湿度传感器,DAO卡(数据采集卡)、控制电路、鼓风机及排风扇组成。图1所示为硬件结构框图。

我要收藏

个赞

评论排行