中冶京诚携手河钢打造我国首个钢铁全流程数字化工厂

中冶京诚工程技术有限公司承建的河钢集团唐钢新区三维数字化工厂项目,是国内钢铁行业第一个覆盖料场、炼铁、炼钢、轧钢全流程业务的数字化工厂项目。项目不仅承载了河钢集团唐钢新区实现打造数字化、智能化工厂的重要任务,而且对我国整体推进钢铁工业数字化、智能化进程具有开创性的意义。

伴随着制造业转型升级的大潮,数字化工厂逐渐成为国内外制造企业关注的重点。经过多年发展,业内已经达成共识:要实现智能制造,首先要打造数字化工厂平台。在我国传统的钢铁企业,由于生产流程复杂,工艺设备种类繁多,缺乏成熟的数字化设计、交付和运维体系,一直没有全流程数字化平台得以应用。

河钢集团近年来积极响应国家号召,在数字化、智能化领域不断探索创新。河钢唐钢新区项目从筹备期开始就对整个项目的智能制造系统进行了反复的论证和细致的规划,数字化工厂作为整体智能制造体系的重要一环,整个设计和实施过程得到了河钢唐钢新区公司各级领导的大力支持,生产调度、设备管理、信息自动化等各相关业务部门积极投身数字化工厂项目建设,从工厂建模,设备编码,信息系统数据集成,生产物流调度等各个业务领域,与中冶京诚携手共进,全力打造全流程数字化工厂。

数字孪生工厂

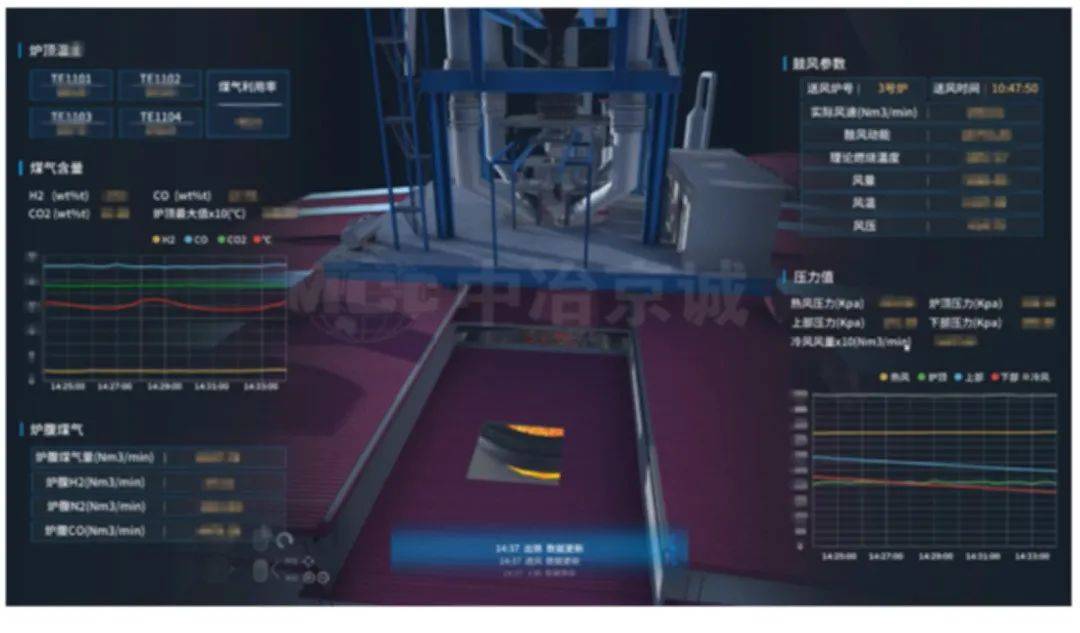

作为河钢唐钢新区的总体设计单位,中冶京诚从工程设计的初始阶段就通过数字化平台进行总图、公辅管线以及各工艺单元的三维设计,以数字化设计为源头,同时充分结合BIM、GIS、AR/VR、数字化交付等技术,建设全流程虚拟钢铁工厂。通过创新数据组织和展示方式,集成展示工厂设计和建设信息、动态生产工艺信息、设备动作和运维信息、管网管线信息、物流和安防信息,完成了“数字化设计-数字化交付-数字化运维”的全面贯通,真正实现了全生命周期的数字化管理。通过数据流、信息流与工作流的数字化,实现工厂更高效的运营与管理模式。

数字孪生高炉

近年来,中冶京诚一直致力于钢铁企业数字化工厂的建设,在工厂数字化设计、数字化交付、数字化运维三大环节积累了丰富的经验。随着BIM技术的不断发展,中冶京诚在国内率先全面应用BIM技术进行工厂设计,全力探索和创新工程全生命周期三维数字化交付服务,将多年钢厂设计、生产管控技术积累和经验与先进的数字化生产管理实践相结合,打造了先进的钢铁企业数字化工厂交付和运营管理平台。

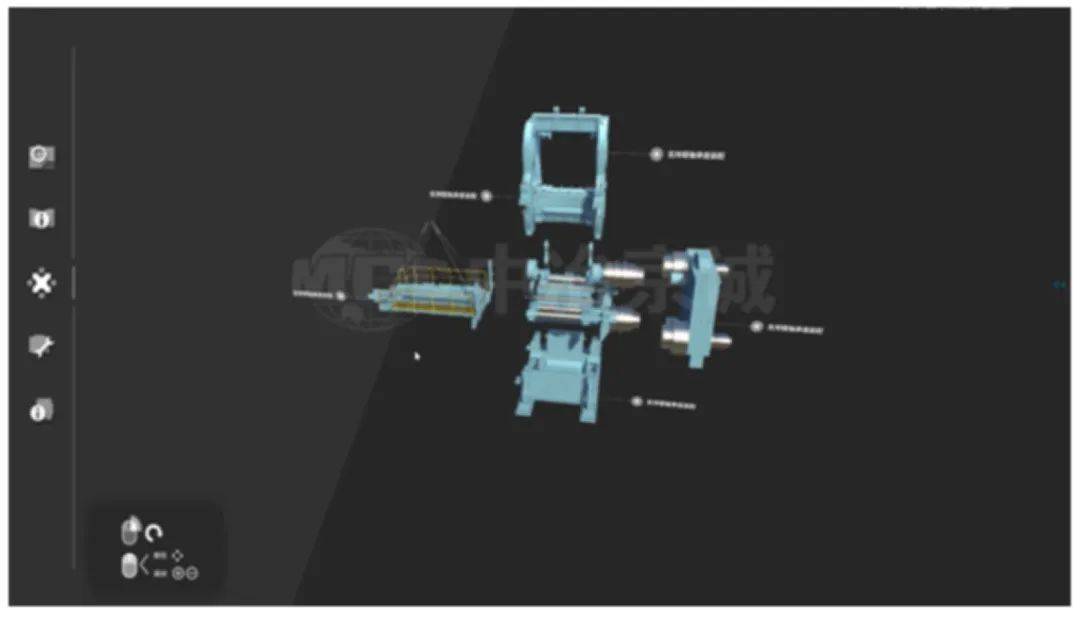

数字孪生设备运维

中冶京诚通过统一的BIM编码体系将三维数字化模型和企业的工艺产线、主要设备、备件以及设计图纸、设备资料、生产数据、运营信息进行关联,并结合数字孪生技术,形成与现实工厂相同的虚拟数字工厂,从而实现全生命周期的数字化综合管控,打造集综合调度管控、数字化资产管理、全流程生产仿真、智能设备运维、管网安全监控、应急演练于一体的数字化平台。

数字孪生能源管网

全流程数字化工厂将作为河钢唐钢新区的基础信息平台,全面整合公司的生产、设备、能源、物流等业务数据,从而为河钢唐钢新区公司提供基于数字化的全方位服务,全面贯通数字化设计和数字化运维的全过程。

随着河钢唐钢新区整体项目建设的推进,各生产业务数据正根据设计阶段的统一要求源源不断的进入到数字化工厂平台中去,助力河钢唐钢新区打破传统、建立全新的工作方式,将公司生产、设备、能源、物流等信息从多个分散的子系统汇总到基于数字化的集中管控平台,实现全方位的智能化管控。

数字化工厂产品作为中冶京诚新一代钢铁工业智能制造整体解决方案的重要组成部分,在河钢唐钢新区得到了全流程的应用实践。未来,中冶京诚将携手河钢集团持续打造国内钢铁行业全流程的数字化工厂典范,扩大和提升数字孪生技术的应用范围和水平,全面助力我国钢铁工业实现数字化、智能化转型升级和高质量发展。

评论排行